· 高淑蓉, 焦莉莉, 易孟超, 等. 亲水性/超疏水表层防/融冰基本原理以及研究成果[J]. 流体力学学刊, 2021, 39(2): 151-160.

GAO S R, JIAO L L, YI M C, et al. Mechanism and research progress of anti/de-icing using hydrophobic/superhydrophobic surfaces[J]. Acta Aerodynamica Sinica, 2021, 39(2): 151-160.

· 国家自然科学基金

· 自然科学基金重点项目建设(51936004);自然科学基金青年人国家自然科学基金(52006068);北京自然科学基金面上项目(3212025);中间高等院校基本上科学研究业务流程项目资金新项目(2020MS060)

· 作者介绍

· 高淑蓉(1989-),女,陕西人,博士研究生,老师,研究内容:出液热传导对流传热,碰撞结冻. E-mail:18010188595@163.com

亲水性/超疏水表层防/融冰基本原理以及研究成果

高淑蓉1,2 , 焦莉莉1,2 , 易孟超1,2 , 金佳鑫1,2 , 王晓东1,2

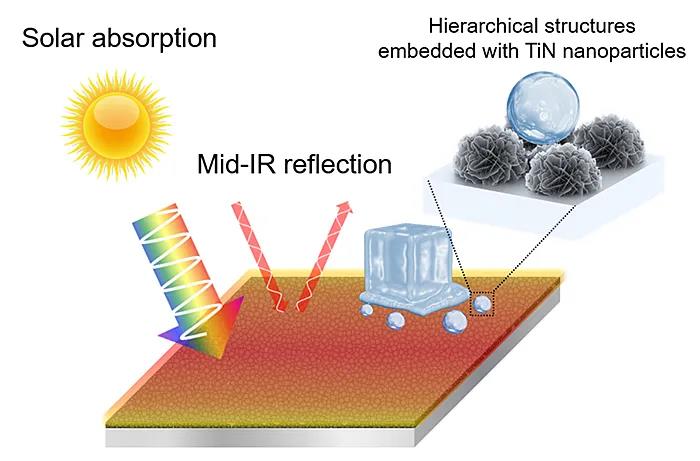

引言:液态防冰、电加热防冰、气热防冰、机械设备融冰等传统式的防/融冰技术性具备明显的防/融冰实际效果,但存有耗费电力能源大、防冰時间比较有限及其融冰不完全等问题,而根据亲水性/超疏水表层的防/融冰技术性则具备与众不同的优点。文中最先论述了运用亲水性表层和超疏水表层防/融冰的工作原理以及影响因素;随后,汇总了常见的亲水性表层和超疏水表层在防/融冰中存在的不足,并强调运用出液的反跳特点可更为合理地抑止结冻;最终,明确提出将来必须对碰撞出液的动力学模型全过程、热传导全过程和结冻全过程的藕合特点开展系统软件科学研究,从而为运用出液的反跳特点抑止结冻给予一定的理论创新。

关键字:防/融冰基本原理 亲水性/超疏水表层 出液 影响因素 反跳特点

Mechanism and research progress of anti/de-icing using hydrophobic/superhydrophobic surfaces

GAO Shurong1,2 , JIAO Lili1,2 , YI Mengchao1,2 , JIN Jiaxin1,2 , WANG Xiaodong1,2

Abstract: Inhibiting icing of droplets is of great significance in practical engineering applications, and thus, employing an economical and efficient anti/de-icing method is a research hotspot. Traditional technologies such as liquid anti-icing, electric heating anti-icing, air heating anti-icing, and mechanical de-icing have significant anti/de-icing effects, but they also suffer from issues such as high energy consumption, limited anti-icing time, and incomplete de-icing effect; whereas the anti/de-icing technique based on hydrophobic/superhydrophobic surfaces can have obvious advantages. In this study, we first review the mechanism and affecting factors of anti/de-icing process using hydrophobic and superhydrophobic surfaces. Then, we address the existing problems for this anti/de-icing technique, and point out that the efficiency of the anti/de-icing process can be further improved by using the rebound characteristics of droplets. Finally, we suggest that it is necessary to systematically study the coupling characteristics of the kinetic process, the heat transfer process and the freezing process of impacting droplets in the future, so that it can provide a theoretical guidance for ice inhibition using the rebound characteristics of droplets.

Keywords: anti/de-icing mechanism hydrophobic/superhydrophobic surface droplet influence factor rebound characteristic

0 引 言

出液在表层的结冻[1-4]可分成接触抑制出液结冻和碰撞出液结冻。碰撞出液结冻普遍出现于在航天航空、道路运输、电力工程通信等行业[5-9]。出液碰撞固态表层结冻会造成关键件和运作高效率减少,比较严重的时候会危害到我们的性命和资金安全。比如,低温水珠碰撞飞机场表层结冻会提升飞机翼外表粗糙度、扩大摩擦阻力、毁坏控制特性,造成汽车发动机安全事故,乃至会导致恶变飞行事故[8];水珠碰撞道路结冰会造成安全事故发病率和伤亡人数各自提升84%和75%[9];低温水珠碰撞通讯电缆结冻会对生产制造与生活组成严重威胁,2008年在我国南方地区和英国东南部地区不断的冰灾造成通信路线毁坏终断,导致在我国和英国财产损失各自为1516.5亿人民币和10亿美金[9]。因而,抑止碰撞出液的结冻是具体工程项目主要用途迫切需要的重大问题之一,而根据碰撞出液结冻全过程的科学研究对合理预测分析并抑止结冻具备十分关键的实际意义。

传统式的防/融冰技术性包括液态防冰、电加热防冰、气热防冰及其机械设备融冰等,尽管这种技术性具备明显的防冰和融冰实际效果,但存有耗费电力能源大、防冰時间比较有限及其融冰不完全等问题[10]。殊不知,受菏叶叶片和水黾等虫类身体表层奇妙疏水性的启发,愈来愈多的世界各国学者逐渐关心亲水性表层和超疏水表层在防/融冰层面潜在性的应用前景,其主要是对于亲水性和超疏水表层在管控水珠健身运动,减缓或是变弱边界层结冻等领域的运用[11-14]。因而,深入了解并把握亲水性表层和超疏水表层在防冰冻运用中的基本概念和研究成果,能为进一步寻找经济发展、高效率的防/融冰方式给予理论基础。

文中关键对于碰撞出液的结冻问题,最先从防/融冰基本概念考虑,各自具体描述了近些年亲水性表层和超疏水表层在防/融冰行业的运用研究成果,详尽论述了危害亲水性表层和超疏水表层防/融冰的影响因素;随后,根据现阶段较常用的亲水性表层和超疏水表层在防/融冰技术性中存在的不足,运用出液碰撞固态表层的反跳特点可以从根源上抑止结冻这类构思,明确提出将来必须开展碰撞出液在表层的动力学模型全过程、热传导全过程和结冻全过程的藕合科学研究。

1 亲水性表层防/融冰基本原理

现阶段较常用的亲水性表层防/融冰基本原理主要是选用亲水性表层提升冰霜形核能隙,增加冰霜形核時间[12];或是选用亲水性表层减少冰霜与表层的附力,使冰面非常容易除去[13]。近些年,很多学者从延迟时间结冻時间和减少冰面粘附抗压强度这三方应对亲水性表层的防/融冰特性开展科学研究。理想化的亲水性表层应具备较长的延迟时间结冻時间,与此同时具备较小的冰面黏附力,使表层上产生的冰面可根据自身的重能力或是吹风除去。

1.1 延迟时间冻洁時间

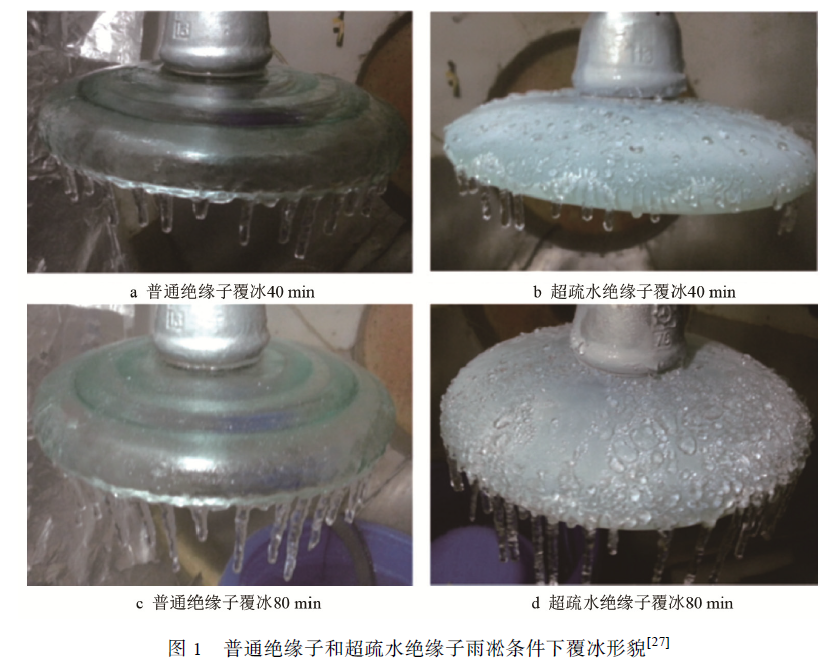

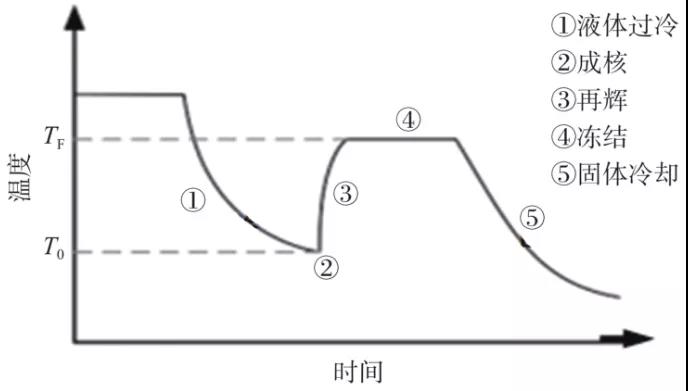

接触抑制出液的结冻全过程,包含出液低温、形核、再辉、冻洁及其固态制冷这五个环节。如下图1所显示,出液从原始溫度下降到形核溫度时,将在表层产生核化造成冰霜,这一全过程被称作形核全过程,常用時间被称作形核時间,形核是出液结冻全过程的操纵流程。当出液溫度升高到冻洁溫度时,会产生非均相混合物质,这一全过程被称作再辉全过程,常用時间被称作再辉時间。因为再辉時间十分短暂性,一般将形核全过程和再辉全过程做为总体来科学研究,即形核再辉全过程。一些科学研究通常将形核再辉時间界定为冻洁时间延迟[15-17],其是点评表层防结冻特性的主要规范之一[18-20]。

图 1 出液先后产生低温、形核、再辉、冻洁及其固态制冷的结冻全过程(在其中T0和TF各自表明形核溫度和冻洁溫度)Fig.1 The freezing process of a solid droplet at the stage of supercooling, nucleation, reluminescence, freezing and solid cooling (T0 and TF represent the nucleation temperature and freezing temperature, respectively)

形核的产生必须克服吉布斯自由能形核能隙,形核吉布斯自由能能隙可表明为[21]:

ΔGc=ΔGHomocf(m,x)ΔGc=ΔGcHomof(m,x) (1)

ΔGHomoc=16πγ33(ΔG)2ΔGcHomo=16πγ33(ΔG)2 (2)

x=Rrcx=Rrc(3)

m=cosθflatm=cosθflat(4)

rc=−2γvΔGrc=−2γvΔG(5)

ΔG=Tm−TTmΔHΔG=Tm−TTmΔH(6)

式中, ΔGcΔGc 为非均相形核吉布斯自由能能隙, ΔGHomocΔGcHomo 为均相形核吉布斯自由能能隙, γγ 为冰-水表面张力[22], ΔGΔG 为企业容积液固改变吉布斯自由能变,f(m, x)为表层润滑性和表层外貌危害的几何图形主要参数, rcrc 为临界值形核的半径,R为表层构造的夹角。

冰霜形核速度可表明为:

R(T)=Rbulk(T)V Rlg(T)Slg Rsl(T)SslR(T)=Rbulk(T)V Rlg(T)Slg Rsl(T)Ssl(7)

式中,R(T)、 Rbulk(T)Rbulk(T) 、 Rlg(T)Rlg(T) 、 Rsl(T)Rsl(T) 各自表明与溫度有关的总程核速度、容积形核速度、液气和非均相页面形核速度;V、 SlgSlg 、 SslSsl 各自表明液态容积、液气触碰总面积、非均相触碰总面积;T表明外表温度。

从式(7)可得到,形核全过程关键与固态表层构造、润滑性和气温等原因相关。

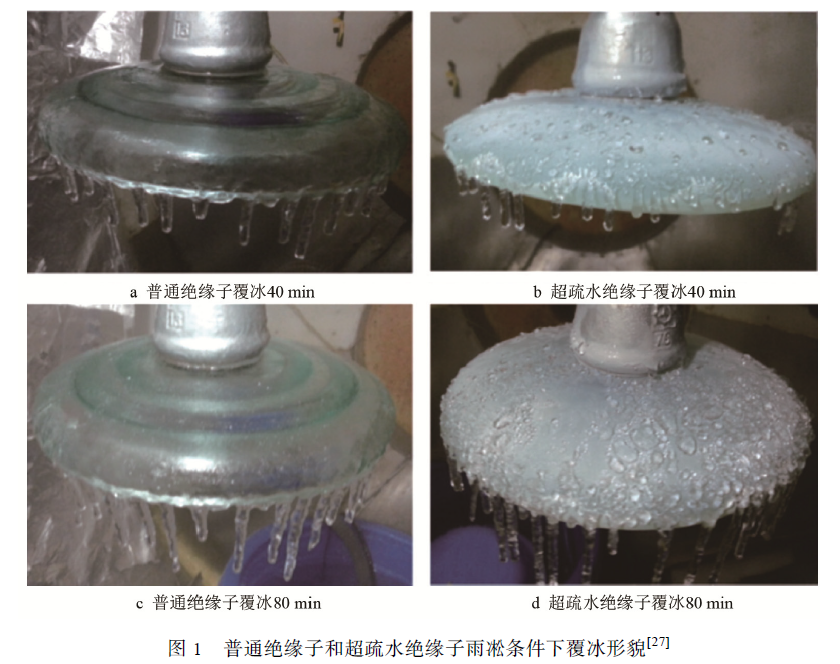

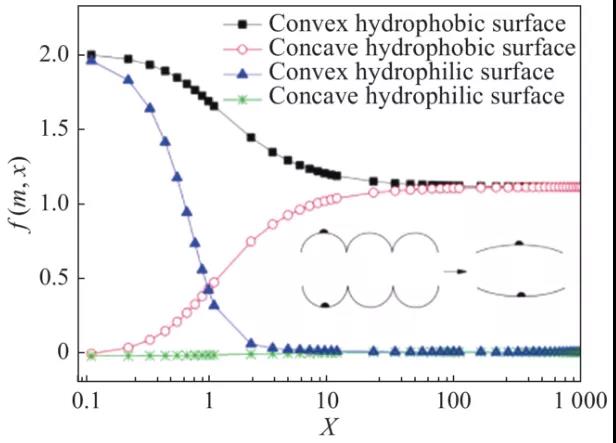

1.1.1 表层外貌

固态表层构造对非均相形核能隙的危害与其说构造规格的尺寸息息相关[13, 18, 20, 23-28]。当出液各自碰撞低于临界值冰霜形核的半径的纳米技术构造光洁亲水性表层与远高于临界值冰霜形核的半径的μm及其多级别微纳米技术构造的不光滑超疏水表层时,光洁亲水性表层更有利于增加冻洁時间[13, 18]。这也是因为当表层构造规格低于冰霜形核的半径时,f (m, x)比较大,非均相形核能隙贴近均相形核能隙,促使冻洁时间延迟明显提升,进而达到抑制结冻的目地。反过来,当表层构造规格超过冰霜形核的半径时,非均相形核活化能能隙会显著降低,冻洁时间延迟明显减少。Heydari等[27]研究发现(图2),当表层构造主要参数低于冰霜形核的半径时,凸表层的冻洁时间延迟超过凹表层,且减少表层构造主要参数可进一步延迟时间冻洁時间;但当表层构造主要参数比较大时,即表层不光滑主要参数x慢慢扩大时,不论是凸表层或是凹表层,f (m, x)慢慢趋向同一平稳值。这进一步证实,表层构造主要参数和临界值形核的半径相贴近时,才可以明显延迟时间冻洁時间;当表层构造主要参数远高于临界值形核的半径时,更改外表粗糙度对冻洁时间延迟危害较小[28]。总的来说,亲水性表层构造规格是不是贴近临界值形核的半径是危害表层防结冻特性的主要因素。

图 2 表面张力为94°与30°的固态界面上 f(m,x)f(m,x) 随不光滑主要参数X的变化趋势[27]Fig.2 The function f(m,x)f(m,x) vs. the roughness parameter X for contact angles of 94° and 30°[27]

1.1.2 表层润滑性

表层润滑性是危害冻洁时间延迟的主要原因之一。当表层润滑性减少,即表层疏水性提升时,出液的冻洁時间可明显增加[12]。这根本原因是亲水性表层可减少非均相触碰总面积,减缓热传导全过程,进而延迟出液低温与冻洁時间。除此之外,因为形核再辉時间,即冻洁时间延迟,与冰霜形核速度立即有关,当非均相触碰总面积减少时,非均相页面出液形核速度在出液总程核速度中占有率减少(公式计算(7)),形核全过程更趋向匀质形核,进而使出液的形核能隙提升,冻洁延迟时间。

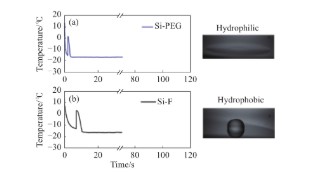

除此之外,表层润滑性可更改出液冻洁溫度,从而危害出液冻洁时间延迟(图3)。出液冻洁溫度越低,同样情况下出液的冻洁概率越低,即冻洁时间延迟越长,表层的防结冻特性越好。Huang等[29]运用化学腐蚀法和低氟装饰法生产制造了具备不一样侵润性的铜底材表层。研究发现,当表层表面张力由76.0°扩大到154.9°时,出液在表层的冻洁起止時间从206 s提升到了485 s,即超疏水铜表层比一般铜表层冻洁時间增加了2倍以上。也是有研究表明[29-30],当出液容积较小(如10 μL)时,表层疏水性越强,其冻洁溫度越低,冻洁时间延迟越长,防结冻特性越好。但当出液容积比较大(如300 μL)时,出液的冻洁溫度与表层润滑性不相干,这时出液总程核速度关键蛋白激酶形核速度的操纵,与表层侵润性不相干。因而,当出液容积过大时,表层润滑性对冻洁时间延迟危害可忽视。

图 3 出液碰撞(a)亲水性表层和(b)亲水性表层的瞬态溫度随時间的转变[12]Fig.3 Transient temperature variation for a water droplet freezing on (a) hydrophilic and (b) hydrophobic substrates[12]

1.1.3 外表温度

外表温度是危害出液冻洁时间延迟的主要原因之一。外表温度越低,冰霜形核能隙越低,形核速度越高,形核更非常容易产生。Eberle等[19]科学研究纳米技术涂层亲水性表层时发觉,当表层的溫度(−21 ℃)稍高于出液的冻洁溫度(−24 ℃)时,针对给出构造的亲水性表层,出液冻洁时间延迟较多可提升25钟头,这表明提升外表温度会明显提升冻洁时间延迟。殊不知,当外表温度减少到一定水平时,表层润滑性对出液形核速度的干扰会消退。这是由于,表层过冷度的更改,会造成形核速率公式中每一项形核速度发生改变,当过冷度在一定区域内时,非均相页面形核速度为操纵形核的确定要素[12]。当非均相触碰总面积适度,外表温度较高时,非均相页面非均相形核速度起主导地位;伴随着外表温度的减少,出液內部的均相形核速度占主导地位,冻洁时间延迟与表层构造和润滑性均不相干;当外表温度过低时,非均相页面非均相形核不会再是出液结冻的关键影响因素,亲水性表层的防结冻特点可能无效[12, 31]。

1.2 减少冰面粘附抗压强度

冰面粘附抗压强度是点评表层防结冻特性的主要技术参数之一。怎样减少冰面粘附抗压强度,使冰面更易除去,是设计方案疏冰表层的主要研究内容。通常选用亲水性镀层来减少冰与表层的粘附抗压强度,从而做到疏冰的总体目标。表层润滑性和外表粗糙度是危害冰面粘附抗压强度的主要要素。

1.2.1 表层润滑性

现阶段,表层润滑性对冰面粘附抗压强度的危害存有一定的异议。一些专家觉得,冰面粘附抗压强度与表层润滑性相关,冰面粘附抗压强度会随表层耐磨性能的下降而减少[32-35],而一些专家学者却拥有反过来建议[36-38]。冰面粘附抗压强度通常随表层耐磨性能的下降而减少,但分析結果中存有显著的离散值,对一些润滑性相仿的表层,冰面粘附抗压强度乃至相距达到10倍[34]。T. Bharathidasan[35]等研究发现,硅基亲水性表层的结冻抗压强度比裸打磨抛光铝合金型材低43倍,表明硅基亲水性表层具备不错的疏冰特性。一些分析觉得,开展氟化氢低表面解决改性材料后的亲水性表层的冰面粘附抗压强度远低于超疏水表层和亲水性表层,关键因素取决于,亲水性表层上普遍存在着很多甲基,使冰霜与表层间产生很多共价键,造成亲水性表层冰面粘附抗压强度比较大,而多级别微纳米技术超疏水表层存有机械设备连锁效应[38]。因而,对亲水性表层开展改性材料,使其无亲水基团和机械设备连锁效应,可明显减少其冰面粘附抗压强度。

除此之外,表层表面张力大且表面张力落后小生减少非均相表层触碰总面积从而减少非均相表层黏附力,也有利于减少冰面粘附抗压强度[39-42]。冰面黏附力与表层润滑性主要参数( 1−cosθrec1−cosθrec )成线性关系( θrecθrec 是倒退表面张力),这表明搭建多级别微结构构造超疏水表层可进一步减少冰面黏附力。

1.2.2 外表粗糙度

外表粗糙度一样会对冰面粘附抗压强度造成危害,根据非常不一样的外表粗糙度与冰面粘附抗压强度关系发觉,在同样润滑性标准下,减少外表粗糙度,可减少冰面粘附抗压强度;提升外表粗糙度会提升冰面与固态边界层的触碰总面积,从而提升冰面粘附抗压强度[43-45]。Hassan等[44]运用含有电阻应变片的电磁振动器和加速度传感器做为感应器对亲水性铝基表层开展精确测量,发觉当外表粗糙度由0.47 μm扩大到1.65 μm时,冰面粘附抗压强度由0.142 MPa升高到2.279 MPa,这表明铝表层的外表粗糙度与冰面粘附抗压强度息息相关。

充分考虑表层润滑性和外表粗糙度对冰面粘附抗压强度的危害,仅有当外表粗糙度同样时[46],冰面粘附抗压强度才与表层润滑性有关;而当外表粗糙度比较大时,冰面粘附抗压强度远高于光洁表层的冰面粘附抗压强度。这为大家设计方案防结冻表层供应了一定的参照。

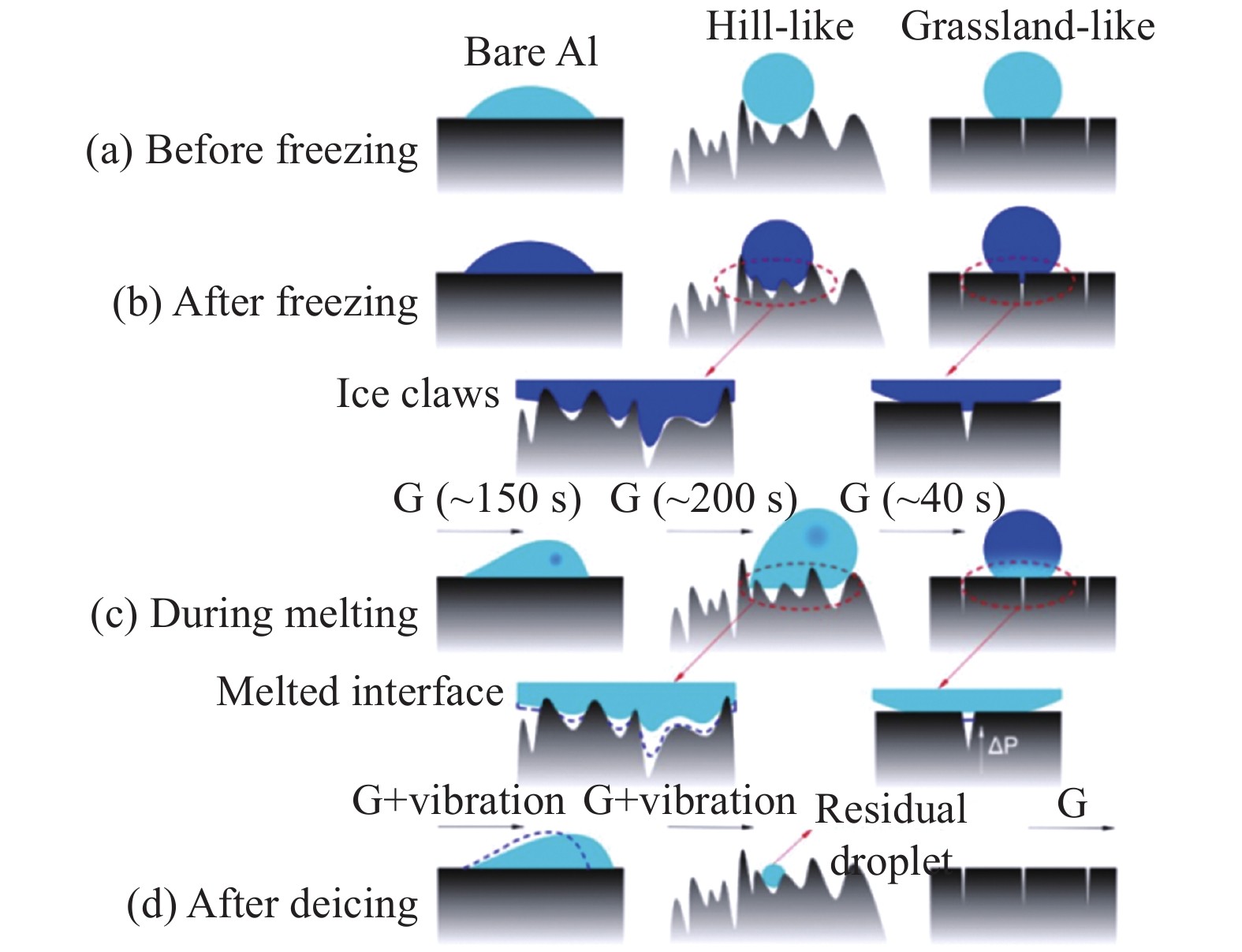

1.3 “当然融冰”特性

现阶段,在大部分科学研究中,亲水性表层的融冰特性是根据冰面粘附抗压强度(外界融冰)来点评的。事实上在冰融化的环节中,冰在重能力的作用下(內部融冰)就可以当然摆脱表层[47-49],这被称作当然融冰。这类融冰方式不会受到外力作用或动能的危害,在工程项目融冰中具备关键的使用使用价值。比如,一旦固态表层遮盖一层冰,冻洁全过程可能从冰-固页面变为冰-冰页面,冰在原始冰面上生长发育。这时,根据延迟时间结冻時间或是减少冰面粘附抗压强度的防结冻功效将无效。因而,Yang等[49]明确提出了有别于冻洁时间延迟与减少冰面粘附抗压强度的衡量规范,即“当然融冰”特性。学者[49]根据研究不一样微结构构造,即外露太阳能电池片、“山状”多孔结构和“草状”多孔结构亲水性表层的“当然融冰”(图4)特性,发觉针对不一样的多孔结构,其具体融冰实际效果具备明显差别。这是由于这种多孔结构的冰面粘附抗压强度存有很大的差别,例如,“山状”多孔结构会出现残留的冰面残片或出液留到表层,可是“草状”多孔结构却沒有出液残余,因为“山状”表层孔隙率更高,捕获的气体大量,热传导传热系数更高,冰面更难溶化,主要表现为在试验中“草状”表层冰面附抗压强度(1.8 ~ 1.9 MPa)显著低于“山状”表层(2.5 ~ 2.6 MPa)。

图 4 外露太阳能电池片、山状亲水性表层和草状亲水性表层的水冻洁、冰融化和掉下来全过程电路原理图[49]Fig.4 Schematics of water freezing, ice melting and shedding process of bare Al substrate, the hill-like hydrophobic surface and the grassland-like hydrophobic surface[49]

2 超疏水表层防/融冰基本原理

超疏水表层因其优良的亲水性特点,被广泛运用到防/融冰行业。下边,关键根据超疏水表层防/融冰的基本概念,即结冻前延迟时间冻洁的时间和结冻后减少冰面粘附抗压强度,各自从这两层面基本原理的方面剖析危害超疏水表层防/融冰特性的要素。

2.1 延迟时间冻洁時间

超疏水表层关键根据提升冰霜形核能隙,降低非均相触碰总面积,及其截流空气提升热传导传热系数等方式来提升冻洁时间延迟,其关键受超疏水表层外貌、表层侵润性和外表温度的危害。

2.1.1 表层外貌

超疏水表层外貌包括外表粗糙度及其构造样子。外表粗糙度对冻洁时间延迟的危害,可根据较为其与临界值形核的半径的相对性尺寸来明确。当表层润滑性一定时,减少外表粗糙度,冰霜非均相形核活化能能隙提升,结冻更难产生[50-51]。而表层构造通常可危害固-液具体触碰总面积和热传导传热系数,固-液触碰范围小且热传导传热系数大的超疏水表层构造可能够更好地延迟时间冻洁時间[31, 52-55]。比如,当出液碰撞纳米技术超疏水表层和多级别微纳米技术超疏水表层时,其冻洁时间延迟均远远地超过其碰撞光洁表层[53]。可是,多级别微纳米技术超疏水表层的冻洁时间延迟要比纳米技术超疏水表层更长,这是由于出液碰撞多级别微纳米技术超疏水表层时,表层构造捕获的气体具有了隔热保温绝缘层功效,使液固热传导传热系数提升,进而延长了冻洁時间[31, 53]。除此之外,学者根据科学研究具备纳米技术柱构造的超疏水表层的柱直徑和柱高对冻洁时间延迟的危害,发觉冻洁时间延迟与柱高不相干,只与柱直徑息息相关,且柱直徑越小,出液的冻洁时间延迟越长。这也是因为减少纳米技术柱直徑,可以减少柱-冰触碰总面积,进而减少热传导总面积,最后提升冻洁时间延迟。总的来说,多级别微纳米技术结构设计和纳米技术柱构造都可以做到减少固-液具体触碰总面积的实际效果,从而延迟时间冻洁時间。

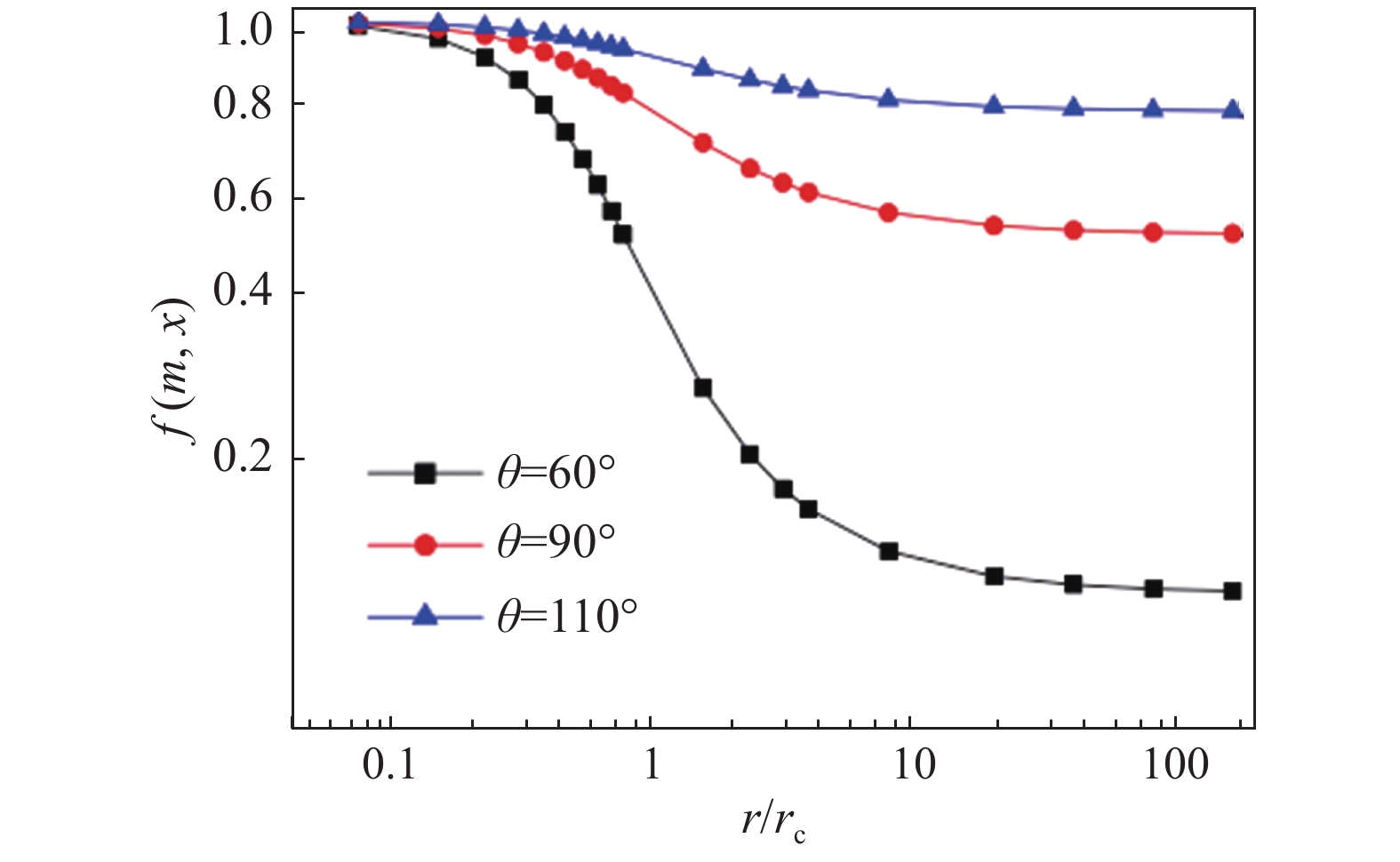

2.1.2 表层润滑性

表层润滑性和外表粗糙度一同危害出液的非均相形核(图5)。当外表粗糙度低于临界值形核的半径(x 1)时,更改外表粗糙度对冻洁时间延迟的危害可忽视,这时减少表层润滑性可明显延迟时间冻洁時间 [18]。因而,设计方案疏冰表层务必充分考虑表层润滑性和平面度的市场竞争危害。

图 5 几何图形主要参数 f(m,x)f(m,x) 随相对性粒度和表面张力的变化趋势[13]Fig.5 Geometric parameter f(m,x)f(m,x) variation with the relative radius and the contact angle[13]

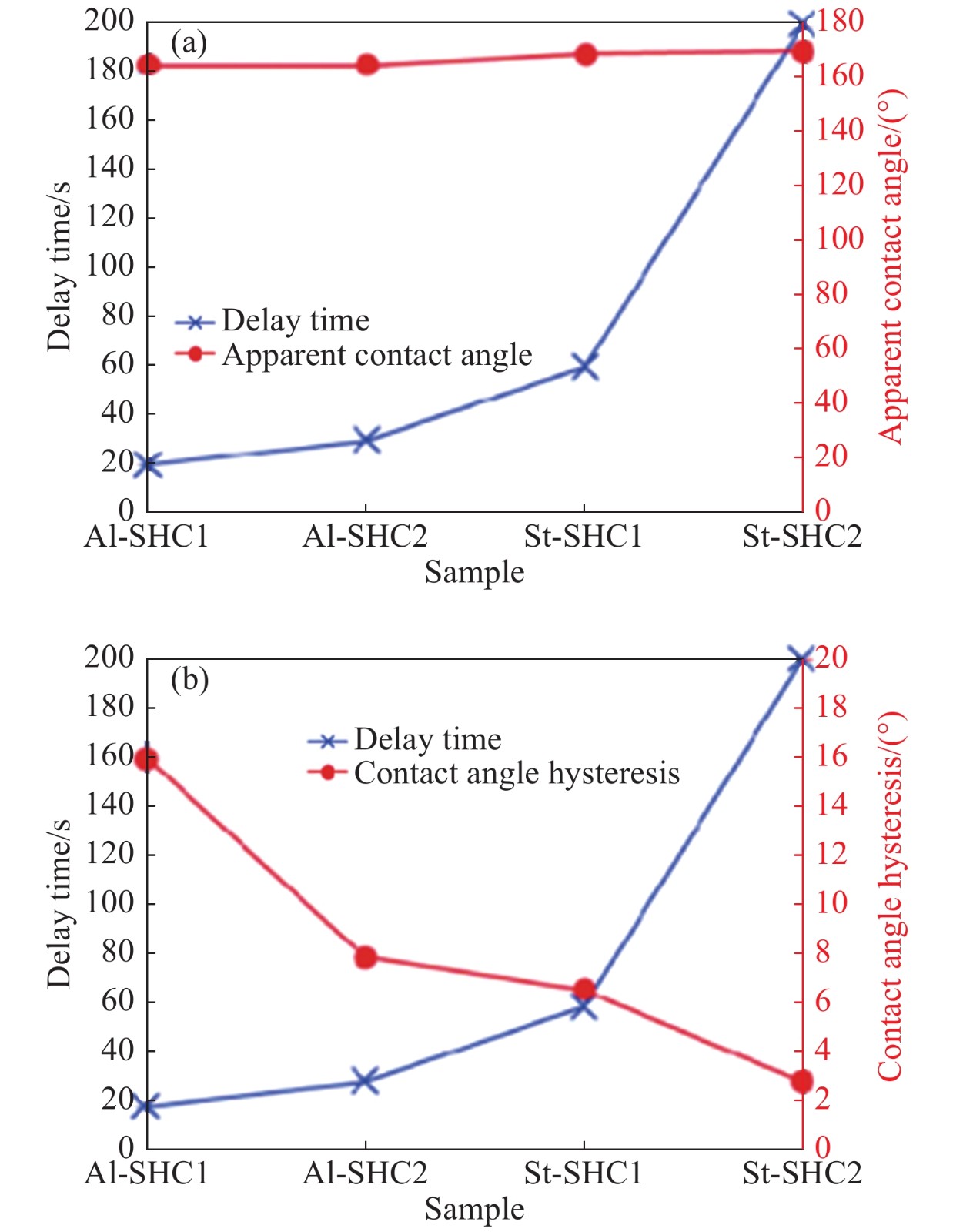

表面张力落后一样也会危害表层结冻特性,表面张力落后大的超疏水表层不利提升冻洁时间延迟。超疏水表层可以明显提升冻洁时间延迟,但当表层表面张力同样时,表面张力落后较小的超疏水表层的冻洁时间延迟较长,表明冻洁时间延迟不但与外表粗糙度和表层侵润性相关,还与表面张力落后相关(图6)[56]。Arianpour等[57]和Yang等[58]也认证了表层表面张力落后对冻洁时间延迟的危害,而且觉得外表粗糙度较高、峰多、顶峰多的外表可以减少表层表面张力落后,这进一步表明了表层外貌和表层润滑性对冻洁时间延迟的危害。

图 6 超疏水表层试品上的冻洁时间延迟与(a)表层表面张力和(b)表面张力落后的关联[56]Fig.6 Correlation of the delay time for superhydrophobic surface samples with (a) the apparent contact angle and (b) the contact angle hysteresis[56]

2.1.3 外表温度

除表层外貌和表层耐磨性能的危害外,还要考虑到外表温度对超疏水表层冻洁时间延迟的危害。伴随着外表温度的减少,出液在含湿量下列会产生冷疑,因此出液挥发后很有可能凝固在超疏水表层的多孔结构上。因而,伴随着超疏水外表温度的减少,出液很有可能产生潮湿变化,造成倒退表面张力提升,表面张力落后扩大[27],冻洁时间延迟减少(图7)。

图 7 四个表层物理性质类似但湿润和地形特征不一样的表层在−5 ℃和−10 ℃时水珠的冻洁时间延迟[27]Fig.7 Freezing delay time of a water droplet with temperatures of −5 °C and −10 °C on four model surfaces with similar surface chemistry characteristics but different wetting and topography featuress[27]

除此之外,也是有专家学者从潮湿变化[59]、气垫cc热对流功效[60]及其表层成分[61-62]等视角剖析其对超疏水表层冻洁时间延迟的危害,以期得到防结冻特性不错的超疏水表层。一些科学研究证实[62],根据表层改性材料具备不同的表层物理性质但同样外貌的表层,其冻洁时间延迟与經典非均相形核基础理论的分析不符合,这可能是因为独特的表层化合物阻拦了水珠在固-液页面结冻。因而除开表层外貌和表层润滑性对冻洁时间延迟有影响外,表层成分一样对提升冻洁时间延迟有主要危害。

2.2 减少冰面粘附抗压强度

冰面粘附抗压强度做为点评超疏水表层抗冰特性的主要规范之一,其关键受表层外貌、表层侵润性(表层表面张力、表面张力落后)及其环境因素等危害。

2.2.1 表层外貌

提升外表粗糙度不一定会提升冰面粘附抗压强度,由于外表粗糙度只有给予表层构造的通用性量化分析,对表层特点的关键点转变不比较敏感[36, 63]。Kulinich等[36, 63]研究发现,表层表面张力同样时,外表粗糙度越大且表面张力落后越小的超疏水表层的冰面粘附抗压强度反倒越小。

Yeong等[40]研究发现,出液维持Cassie态是减少冰面粘附抗压强度的首要缘故。因而,针对超疏水表层而言,不可以独立考虑到某一构造主要参数对表层冰面粘附抗压强度的危害,科学研究怎样减少固-液触碰总面积的表层构造,使出液维持Cassie态是减少冰面粘附抗压强度的重要[64-67]。与不光滑超疏水表层μm构造、纳米技术构造、微纳米技术构造对比,多级别微纳米技术构造的冰面粘附抗压强度最少,其在−10 ℃下约为80 kPa[53, 68],这是由于出液在多级别微纳米技术构造表层可维持Cassie态,其具体触碰总面积最少,且在冰-气体和冰-亲水性表层页面处存有多分子结构隔水层,可具有润化层的功效。而针对μm构造不光滑亲水性表层,冰面与结构特征的机械设备互锁效用促使冰面粘附抗压强度提高[69]。Chen等[38]发觉具备标准多孔结构的超疏水表层和超亲水性表层的冰面粘附抗压强度基本一致,且远远高于光洁的亲水性和亲水性表层的冰面粘附抗压强度,这表明多孔结构对冰面粘附抗压强度具备关键危害。超亲水性表层出液呈Wenzel态彻底渗入表层多孔结构中,随外表温度减少,超疏水表层Cassie态的水珠在多孔结构內部产生凝固[70-72],从而潮湿变化,一部分渗入表层多孔结构,冰与多孔结构中间产生机械设备连锁效应。产生机械设备连锁效应表层的冰面粘附抗压强度分成固-冰触碰的粘附抗压强度和机械设备连锁效应造成的内聚力抗压强度,因此远远高于光洁表层的冰面粘附抗压强度。

2.2.2 表层润滑性

除外表粗糙度和表层构造对冰面粘附抗压强度的危害外,超疏水表层的润滑性对冰面粘附抗压强度也具备一定的危害。当超疏水表层具备不大的表面张力落后时,其可以减少冰面粘附抗压强度。与超亲水性表层对比,超疏水界面上的冰面粘附抗压强度明显减少。Wang等[73]根据科学研究冰面粘附抗压强度,发觉伴随着表层耐磨性能的减少,冰面粘附抗压强度也会伴随着减少,就算是针对具备类似的纳米技术/外部经济网络拓扑结构的二种表层,超疏水表层的冰面附力也仅是超亲水性表层的13%。这是由于超疏水表层可以产生气体隔层,这一方面可使出液呈Cassie态,另一方面也可维护超疏水表层的多孔结构。总而言之,减少超疏水表层的润滑性可明显减少冰面粘附抗压强度。

2.2.3 环境因素

特别注意的是,一些试验科学研究将结冻自然环境设定为低环境湿度标准,通常忽视了具体环境空气对结冻全过程的危害。当处在湿冷环境空气时,表层顶端和构造中间都是会产生出液的气相色谱凝固,出液非常容易渗入表层多孔结构,产生潮湿变化,产生薄附面层减少表层表面张力、扩大表面张力落后[71, 74];除此之外,出液在表层飘浮时遭受容积力和界面张力的相互影响。因而,当容积比较大的出液以一定速率碰撞超疏水表层时,出液将会在不光滑的表层构造内坍缩[31, 65-66],产生潮湿变化,这时,超疏水表层的防结冻高效率会急剧下降,最后造成冰面粘附抗压强度明显扩大。

在湿冷环镜中,根据纳米技术不光滑构造、标准多孔结构、多级别标准微结构构造超疏水表层的冰面粘附抗压强度的研究发现,受表层起霜的危害,标准多孔结构和多级别标准微结构构造超疏水表层的冰面粘附抗压强度提升且高过光洁表层的冰面粘附抗压强度,而纳米技术不光滑超疏水表层的冰面粘附抗压强度则降低了15倍,由于其表层具备较小的自相关长短可使出液维持Cassie态[74]。除此之外,对于接触抑制出液和碰撞出液的不一样结冻方式,Shen等[31]也研究了纳米技术结构设计和多级别微纳米技术不光滑构造超疏水表层在试验标准和具体自然环境中的冰面粘附抗压强度的差别。在试验标准下,接触抑制出液在多级别微纳米技术不光滑构造表层的冰面粘附抗压强度小于其在纳米技术构造超疏水表层的冰面粘附抗压强度,这也是因为多级别多孔结构独特的固-冰和气-冰复合型页面替代了单一固-冰页面[75-76]。此外,与纳米技术构造对比,多级别微纳米技术构造可截流大量的气体,且这种气体在出液结冻时仍可合理地保存,造成具体固-冰触碰总面积减少,最后使具备多级别微纳米技术构造的超疏水表层的冰面粘附抗压强度减少90%。但在具体自然环境中,纳米技术结构设计和多级别微纳米技术不光滑构造超疏水表层的冰面粘附抗压强度的結果正好相反。与纳米技术构造对比,多级别微纳米技术不光滑构造的超疏水表层防/融冰特性更差,由于碰撞出液在具体自然环境中更易于进到多级别微纳米技术构造的μm构造中,这会推动冰面迅速累积;而单一纳米技术构造可合理阻拦低温出液进到,降低固-液触碰总面积,抑止冰面累积从而减少冰面粘附抗压强度。这进一步表明,因为结冻环境因素的危害,多级别微纳米技术构造的超疏水表层并不一直可以减少冰面粘附抗压强度,反过来,具备纳米技术构造的超疏水表层的防/融冰实际效果会更好。总而言之,减少表层冰面粘附抗压强度的重点在于减少具体固-液触碰总面积。

因而,在具体运用中,设计方案防/融冰超疏水表层时务必充分考虑环境因素以及造成的潮湿变化或是固-液触碰总面积转变对冰面附抗压强度的危害。

3 亲水性/超疏水表层防/融冰研究成果

现阶段,机械设备可靠性差和耐磨性能差是牵制亲水性/超疏水表层做为防/融冰表层广泛运用的主要要素,因而,不断覆冰/融冰循环系统对亲水性/超疏水镀层融冰特性的危害已变成科研的关键构成部分,也是点评超疏水表层融冰特性的关键象征之一[39, 77]。除此之外,在防/融冰全过程中,表层涂膜的某一部分很有可能会开裂或掉下来,因而,提升表层镀层与固态表层的粘附抗压强度也十分关键[78-79]。总而言之,伴随着近些年对亲水性/超疏水表层防/融冰技术性的科学研究,提高表层机械设备可靠性和镀层粘附抗压强度变成时下亲水性/超疏水表层科学研究的关键內容[80-81]。

殊不知,以上根据亲水性/超疏水表层增加形核時间,或是减少冰面粘附抗压强度的防/融冰技术性仍然是根据接触抑制出液的结冻问题,即在出液结冻时或是结冻后防线/融冰,并沒有从其本质上达到抑制结冻的实际效果。伴随着新型材料和微纳生产加工技术性的发展趋势,这种方式的局限慢慢呈现。因而,寻找更为经济发展、高效率并且能够从根源上完成抑止结冻的新方式是结冻行业的主要研究内容。

以往研究发现,出液碰撞超疏水表层之后从表层弹离,这类弹离状况就算在一个特别小的碰撞速率下也会产生(如速率为0.11 m/s,韦伯数为0.07)[14]。这一发觉为从根源上处理碰撞出液的结冻问题带来了有别于增加冰霜形核時间,或是减少冰面粘附抗压强度的防/融冰基本原理和方式,为运用碰撞出液的反跳特点抑止结冻给予理论基础。这类办法主要是运用超疏水表层更改出液原先的健身运动途径和最后物质相,根据减少触碰時间来加快出液在表层的掉下来,最后可从根源上完成抑止结冻。当今已经有专家学者[82-84]明确提出运用“出液碰撞固态表层的反跳特点”来抑止结冻。殊不知,因为碰撞出液的结冻全过程藕合出液碰撞表层的动力学模型全过程、出液与表层的热传导全过程及出液在表层的改变结冻全过程,是极为非常的流体动力学、热传导对流传热学和热学全过程的藕合,以往通常将碰撞出液的结冻全过程解耦为动力学模型全过程和接触抑制出液的结冻全过程来科学研究,造成现阶段针对运用出液的反跳特点抑止结冻基本原理的了解及其碰撞出液的动力学模型全过程、热传导全过程及结冻全过程中间耦合作用体制的了解还是十分比较有限。因而,必须对碰撞出液在表层的动力学模型全过程、热传导全过程和结冻全过程开展藕合科学研究。

4 结 论

文中关键对于出液的结冻问题,最先从亲水性/超疏水表层防/融冰技术性的基本概念考虑,各自对表层外貌、表层侵润性及其外表温度等原因对亲水性表层和超疏水表层的防/融冰特性的危害开展了一定的论述。随后,根据现阶段较常用的亲水性表层和超疏水表层在防/融冰技术性中存在的不足,融合碰撞出液的反跳特点可从根源上完成抑止结冻这类构思,强调可运用出液在亲水性/超疏水表层的反跳特点合理地抑止结冻。最终,创作者强调将来必须深入分析碰撞出液动力学模型全过程、热传导全过程和结冻全过程的藕合特点。

论文参考文献

[1]

ZHANG X, LIU X, MIN J C, et al. Shape variation and unique tip formation of a sessile water droplet during freezing[J]. Applied Thermal Engineering, 2019, 927-934.

[2]

BAI G Y, GAO D, LIU Z, et al. Probing the critical nucleus size for ice formation with graphene oxide nanosheets[J]. Nature, 2019, 576(7787): 437-441. DOI:10.1038/s41586-019-1827-6

[3]

SOSSO G C, CHEN J, COX S F, et al. Crystal nucleation in liquids: open questions and future challenges in molecular dynamics simulations[J]. Chemical Reviews, 2016, 116(12): 7078-7116. DOI:10.1021/acs.chemrev.5b00744

[4]

YANG G M, GUO K H, LI N, et al. Freezing mechanism of supercooled water droplet impinging on metal surfaces[J]. International Journal of Refrigeration-revue Internationale Du Froid, 2011, 34(8): 2007-2017. DOI:10.1016/j.ijrefrig.2011.07.001

[5]

离心风机叶面应用超疏水镀层防覆冰的效能损耗[J]. 高电压技术, 2019, 45(1): 167-172.

JIANG X L, ZHOU H Y, HE K, et al. Anti-icing performance degradation of fan blades using super-hydrophobic coating[J]. High voltage technology, 2019, 45(1): 167-172. (in Chinese)

[6]

VAZIRINASAB E, MAGHSOUDI K, JAFARI R, et al. A comparative study of the icephobic and self-cleaning properties of Teflon materials having different surface morphologies[J]. Journal of Materials Processing Technology, 2020.

[7]

RICO V J, LOPEZSANTOS C, VILLAGRA M, et al. Hydrophobicity, freezing delay, and morphology of laser-treated aluminum surfaces[J]. Langmuir, 2019, 35(19): 6483-6491. DOI:10.1021/acs.langmuir.9b00457

[8]

王莉芳, 何舟东. 飞机场结冻对航行安全性的危害[N]. 中国航空报, 2018-04-17(006).

WANG L F, HE Z D. The impact of aircraft icing on flight safety[N]. China Aviation News, 2018-04-17(006). (in Chinese)

[9]

朱永灿. 空架电力线路覆冰生长发育实体模型以及重要主要参数科学研究[D]. 西安电子科技大学, 2017.

ZHU Y C. Research on ice-coating growth model and key parameters of overhead transmission lines[D]. Xidian University, 2017. (in Chinese)

[10]

VAZIRINASAB E, JAFARI R, MOMEN G. Application of superhydrophobic coatings as a corrosion barrier: a review[J]. Surface and Coatings Technology, 2018, 341: 40-56. DOI:10.1016/j.surfcoat.2017.11.053

[11]

WANG L P, KONG W L, WANG F X, et al. Effect of nucleation time on freezing morphology and type of a water droplet impacting onto cold substrate[J]. International Journal of Heat and Mass Transfer, 2019, 831-842.

[12]

ALIZADEH A, YAMADA M, LI R, et al. Dynamics of ice nucleation on water repellent surfaces[J]. Langmuir, 2012, 28(6): 3180-3186. DOI:10.1021/la2045256

[13]

HAO P F, LV C J, ZHANG X W, et al. Freezing of sessile water droplets on surfaces with various roughness and wettability[J]. Applied Physics Letters, 2014, 104(16).

[14]

RICHARD D, QUÉRÉ D. Bouncing water drops[J]. Europhysics Letters, 2000, 50: 769-775. DOI:10.1209/epl/i2000-00547-6

[15]

FU Q T, LIU E J, WILSON P W, et al. Ice nucleation behaviour on sol–gel coatings with different surface energy and roughness[J]. Physical Chemistry Chemical Physics, 2015, 17(33): 21492-21500. DOI:10.1039/C5CP03243A

[16]

RUAN M, LI W, WANG B S, et al. Preparation and anti-icing behavior of superhydrophobic surfaces on aluminum alloy substrates[J]. Langmuir, 2013, 29(27): 8482-8491. DOI:10.1021/la400979d

[17]

ZHAN X L, YAN Y D, ZHANG Q H, et al. A novel superhydrophobic hybrid nanocomposite material prepared by surface-initiated AGET ATRP and its anti-icing properties[J]. Journal of Materials Chemistry, 2014, 2(24): 9390-9399. DOI:10.1039/C4TA00634H

[18]

JUNG S, DORRESTIJN M, RAPS D, et al. Are superhydrophobic surfaces best for icephobicity[J]. Langmuir, 2011, 27(6): 3059-3066. DOI:10.1021/la104762g

[19]

EBERLE P, TIWARI M K, MAITRA T, et al. Rational nanostructuring of surfaces for extraordinary icephobicity[J]. Nanoscale, 2014, 6(9): 4874-4881. DOI:10.1039/C3NR06644D

[20]

GUO P, ZHENG Y M, WEN M X, et al. Icephobic/anti-icing properties of micro/nanostructured surfaces[J]. Advanced Materials, 2012, 24(19): 2642-2648. DOI:10.1002/adma.201104412

[21]

FLETCHER N H J. Size effect in heterogeneous nucleation[J]. Journal of Chemical Physics, 1958, 29(3): 572-576. DOI:10.1063/1.1744540

[22]

KETCHAM W M, HOBBS P V. An experimental determination of the surface energies of ice[J]. Philosophical Magazine, 1969, 19(162): 1161-1173. DOI:10.1080/14786436908228641

[23]

TOURKINE P, MERRER M L, QUERE D, et al. Delayed freezing on water repellent materials[J]. Langmuir, 2009, 25(13): 7214-7216. DOI:10.1021/la900929u

[24]

JAMIESON M J, NICHOLSON C E, COOPER S J, et al. First study on the effects of interfacial curvature and additive interfacial density on heterogeneous nucleation. ice crystallization in oil-in-water emulsions and nanoemulsions with added 1-heptacosanol[J]. Crystal Growth & Design, 2005, 5(2): 451-459.

[25]

XU D H, JOHNSON W L. Geometric model for the critical-value problem of nucleation phenomena containing the size effect of nucleating agent[J]. Physical Review B, 2005, 72(5): 052101.

[26]

COOPER S J, NICHOLSON C E, LIU J, et al. A simple classical model for predicting onset crystallization temperatures on curved substrates and its implications for phase transitions in confined volumes[J]. Journal of Chemical Physics, 2008, 129(12): 124715. DOI:10.1063/1.2977993

[27]

HEYDARI G, THORMANN E, JARN M, et al. Hydrophobic surfaces: topography effects on wetting by supercooled water and freezing delay[J]. Journal of Physical Chemistry C, 2013, 117(42): 21752-21762. DOI:10.1021/jp404396m

[28]

YAMADA Y, ONISHI G, HORIBE A, et al. Sessile droplet freezing on hydrophobic structured surfaces under cold ambient conditions[J]. Langmuir, 2019, 35(50): 16401-16406. DOI:10.1021/acs.langmuir.9b01173

[29]

HUANG L Y, LIU Z L, LIU Y M, et al. Effect of contact angle on water droplet freezing process on a cold flat surface[J]. Experimental Thermal and Fluid Science, 2012, 40: 74-80. DOI:10.1016/j.expthermflusci.2012.02.002

[30]

ZHANG Y, ANIMDANSO E, BEKELE S, et al. Effect of surface energy on freezing temperature of water[J]. ACS Applied Materials & Interfaces, 2016, 8(27): 17583-17590.

[31]

SHEN Y Z, WANG G Y, TAO J, et al. Anti-icing performance of superhydrophobic texture surfaces depending on reference environments[J]. Advanced Materials Interfaces, 2017, 4(22): 1700836. DOI:10.1002/admi.201700836

[32]

DOTAN A, DODIUK H, LAFORTE C, et al. The relationship between water wetting and ice adhesion[J]. Journal of Adhesion Science and Technology, 2009, 23(15): 1907-1915. DOI:10.1163/016942409X12510925843078

[33]

PETRENKO V F, PENG S. Reduction of ice adhesion to metal by using self-assembling monolayers (SAMs)[J]. Canadian Journal of Physics, 2003, 81(1-2): 387-393. DOI:10.1139/p03-014

[34]

PETRENKO V F, WHITWORTH R W. Physics of ice[M]. Oxford University Press, 2002.

[35]

BHARATHIDASAN T, KUMAR S V, BOBJI M S, et al. Effect of wettability and surface roughness on ice-adhesion strength of hydrophilic, hydrophobic and superhydrophobic surfaces[J]. Applied Surface Science, 2014, 314: 241-250. DOI:10.1016/j.apsusc.2014.06.101

[36]

KULINICH S A, FARZANEH M. How wetting hysteresis influences ice adhesion strength on superhydrophobic surfaces[J]. Langmuir, 2009, 25(16): 8854-8856. DOI:10.1021/la901439c

[37]

MURASE H, NANISHI K, KOGURE H, et al. Interactions between heterogeneous surfaces of polymers and water[J]. Journal of Applied Polymer Science, 1994, 54(13): 2051-2062. DOI:10.1002/app.1994.070541307

[38]

CHEN J, LIU J, HE M, et al. Superhydrophobic surfaces cannot reduce ice adhesion[J]. Applied Physics Letters, 2012, 101(11): 111603. DOI:10.1063/1.4752436

[39]

YEONG Y H, MILIONIS A, LOTH E, et al. Atmospheric ice adhesion on water-repellent coatings: wetting and surface topology effects[J]. Langmuir, 2015, 31(48): 13107-13116. DOI:10.1021/acs.langmuir.5b02725

[40]

MEULER A J, MCKINLEY G H, COHEN R E, et al. Exploiting topographical texture to impart icephobicity[J]. ACS Nano, 2010, 4(12): 7048-7052. DOI:10.1021/nn103214q

[41]

MENINI R, GHALMI Z, FARZANEH M, et al. Highly resistant icephobic coatings on aluminum alloys[J]. Cold Regions Science and Technology, 2011, 65(1): 65-69. DOI:10.1016/j.coldregions.2010.03.004

[42]

MEULER A J, SMITH J D, VARANASI K K, et al. Relationships between water wettability and ice adhesion[J]. ACS Applied Materials & Interfaces, 2010, 2(11): 3100-3110.

[43]

YANG S Q, XIA Q, ZHU L, et al. Research on the icephobic properties of fluoropolymer-based materials[J]. Applied Surface Science, 2011, 257(11): 4956-4962. DOI:10.1016/j.apsusc.2011.01.003

[44]

HASSAN M F, LEE H P, LIM S P, et al. The variation of ice adhesion strength with substrate surface roughness[J]. Measurement Science and Technology, 2010, 21(7): 075701. DOI:10.1088/0957-0233/21/7/075701

[45]

MEMON H, LIU J P, DE FOCATIIS D S A, et al. Intrinsic dependence of ice adhesion strength on surface roughness[J]. Surface and Coatings Technology, 2020, 385: 125382. DOI:10.1016/j.surfcoat.2020.125382

[46]

ZOU M, BECKFORD S, WEI R, et al. Effects of surface roughness and energy on ice adhesion strength[J]. Applied Surface Science, 2011, 257(8): 3786-3792. DOI:10.1016/j.apsusc.2010.11.149

[47]

CHU F Q, WU X M, WANG L L, et al. Dynamic melting of freezing droplets on ultraslippery superhydrophobic surfaces[J]. ACS Applied Materials & Interfaces, 2017, 9(9): 8420-8425.

[48]

BOREYKO J B, SRIJANTO B R, NGUYEN T D, et al. Dynamic defrosting on nanostructured superhydrophobic surfaces[J]. Langmuir, 2013, 29(30): 9516-9524. DOI:10.1021/la401282c

[49]

YANG Q, ZHU Z W, TAN S, et al. How micro-/nanostructure evolution influences dynamic wetting and natural deicing abilities of bionic lotus surfaces[J]. Langmuir, 2020, 36(15): 4005-4014. DOI:10.1021/acs.langmuir.0c00145

[50]

WANG H, HE G G, TIAN Q Q. Effects of nano-fluorocarbon coating on icing[J]. Applied Surface Science, 2012, 258(18): 7219-7224. DOI:10.1016/j.apsusc.2012.04.043

[51]

CAO L L, JONES A K, SIKKA V K, et al. Anti-icing superhydrophobic coatings[J]. Langmuir, 2009, 25(21): 12444-12448. DOI:10.1021/la902882b

[52]

ZUO Z P, LIAO R J, GUO C, et al. Fabrication and anti-icing property of coral-like superhydrophobic aluminum surface[J]. Applied Surface Science, 2015, 331: 132-139. DOI:10.1016/j.apsusc.2015.01.066

[53]

SHEN Y Z, TAO H J, CHEN S L, et al. Icephobic/anti-icing potential of superhydrophobic Ti6Al4V surfaces with hierarchical textures[J]. Rsc Advances, 2015, 5(3): 1666-1672. DOI:10.1039/C4RA12150C

[54]

NGUYEN T B, PARK S, LIM H. Effects of morphology parameters on anti-icing performance in superhydrophobic surfaces[J]. Applied Surface Science, 2018, 435: 585-591. DOI:10.1016/j.apsusc.2017.11.137

[55]

WEN M X, WANG L, ZHANG M Q, et al. Antifogging and icing-delay properties of composite micro-and nanostructured surfaces[J]. ACS applied materials & interfaces, 2014, 6(6): 3963-3968.

[56]

SARSHAR M A, SWARCTZ C, HUNTER S, et al. Effects of contact angle hysteresis on ice adhesion and growth on superhydrophobic surfaces under dynamic flow conditions[J]. Colloid and Polymer Science, 2013, 291(2): 427-435. DOI:10.1007/s00396-012-2753-4

[57]

ARIANPOUR F, FARZANEH M, KULINICH S A. Hydrophobic and ice-retarding properties of doped silicone rubber coatings[J]. Applied Surface Science, 2013, 265: 546-552. DOI:10.1016/j.apsusc.2012.11.042

[58]

YANG J, LI W. Preparation of superhydrophobic surfaces on Al substrates and the anti-icing behavior[J]. Journal of Alloys and Compounds, 2013, 576: 215-219. DOI:10.1016/j.jallcom.2013.04.060

[59]

JUNG S, TIWARI M K, DOAN N V, et al. Mechanism of supercooled droplet freezing on surfaces[J]. Nature Communications, 2012, 3(1): 1-8.

[60]

YANG Q, LUO Z Z, JIANG F M, et al. Air cushion convection inhibiting icing of self-cleaning surfaces[J]. ACS Applied Materials & Interfaces, 2016, 8(42): 29169-29178.

[61]

TANG Y Q, ZHANG Q H, ZHAN X L, et al. Superhydrophobic and anti-icing properties at overcooled temperature of a fluorinated hybrid surface prepared via a sol–gel process[J]. Soft Matter, 2015, 11(22): 4540-4550. DOI:10.1039/C5SM00674K

[62]

RAHIMI M, AFSHARI A, THORMANN E. Effect of aluminum substrate surface modification on wettability and freezing delay of water droplet at subzero temperatures[J]. ACS Applied Materials & Interfaces, 2016, 8(17): 11147-11153.

[63]

KULINICH S A, FARZANEH M. Ice adhesion on super-hydrophobic surfaces[J]. Applied Surface Science, 2009, 255(18): 8153-8157. DOI:10.1016/j.apsusc.2009.05.033

[64]

DAVIS A, YEONG Y H, STEELE A, et al. Superhydrophobic nanocomposite surface topography and ice adhesion[J]. ACS Applied Materials & Interfaces, 2014, 6(12): 9272-9279.

[65]

DENG T, VARANASI K K, HSU M, et al. Nonwetting of impinging droplets on textured surfaces[J]. Applied Physics Letters, 2009, 94(13): 133109. DOI:10.1063/1.3110054

[66]

EXTRAND C W. Designing for optimum liquid repellency[J]. Langmuir, 2006, 22(4): 1711-1714. DOI:10.1021/la052540l

[67]

FORTIN G, PERRON J. Ice adhesion models to predict shear stress at shedding[J]. Journal of Adhesion Science and Technology, 2012, 26(4-5): 523-553. DOI:10.1163/016942411X574835

[68]

BOINOVICH L B, EMELYANENKO A M. Anti-icing potential of superhydrophobic coatings[J]. Mendeleev Communications, 2013, 1(23): 3-10.

[69]

SARKAR D K, FARZANEH M. Superhydrophobic coatings with reduced ice adhesion[J]. Journal of Adhesion Science and Technology, 2009, 23(9): 1215-1237. DOI:10.1163/156856109X433964

[70]

KULINICH S A, FARHADI S, NOSE K, et al. Superhydrophobic surfaces: are they really ice-repellent?[J]. Langmuir, 2011, 27(1): 25-29. DOI:10.1021/la104277q

[71]

KARMOUCH R, ROSS G G. Experimental study on the evolution of contact angles with temperature near the freezing point[J]. The Journal of Physical Chemistry C, 2010, 114(9): 4063-4066. DOI:10.1021/jp911211m

[72]

HE M, LI H L, WANG J J, et al. Superhydrophobic surface at low surface temperature[J]. Applied Physics Letters, 2011, 98(9): 093118. DOI:10.1063/1.3558911

[73]

WANG Y Y, XUE J, WANG Q J, et al. Verification of icephobic/anti-icing properties of a superhydrophobic surface[J]. ACS Applied Materials & Interfaces, 2013, 5(8): 3370-3381.

[74]

VARANASI K K, DENG T, SMITH J D, et al. Frost formation and ice adhesion on superhydrophobic surfaces[J]. Applied Physics Letters, 2010, 97(23): 234102. DOI:10.1063/1.3524513

[75]

MOMEN G, JAFARI R, FARZANEH M. Ice repellency behaviour of superhydrophobic surfaces: Effects of atmospheric icing conditions and surface roughness[J]. Applied Surface Science, 2015, 349: 211-218. DOI:10.1016/j.apsusc.2015.04.180

[76]

SINGH J K, MÜLLER-PLATHE F. On the characterization of crystallization and ice adhesion on smooth and rough surfaces using molecular dynamics[J]. Applied Physics Letters, 2014, 104(2): 021603. DOI:10.1063/1.4862257

[77]

BOINOVICH L B, EMELYANENKO A M, IVANOV V K, et al. Durable icephobic coating for stainless steel[J]. ACS Applied Materials & Interfaces, 2013, 5(7): 2549-2554.

[78]

STEELE A, BAYER I, LOTH E. Adhesion strength and superhydrophobicity of polyurethane/organoclay nanocomposite coatings[J]. Journal of Applied Polymer Science, 2012, 125(S1): E445-E452.

[79]

FARHADI S, FARZANEH M, KULINICH S A. Anti-icing performance of superhydrophobic surfaces[J]. Applied Surface Science, 2011, 257(14): 6264-6269. DOI:10.1016/j.apsusc.2011.02.057

[80]

ZHENG S L, LI C, FU Q T, et al. Development of stable superhydrophobic coatings on aluminum surface for corrosion-resistant, self-cleaning, and anti-icing applications[J]. Materials & Design, 2016, 93: 261-270.

[81]

SHEN Y Z, WU Y, TAO J, et al. Spraying fabrication of durable and transparent coatings for anti-icing application: dynamic water repellency, icing delay, and ice adhesion[J]. ACS Applied Materials & Interfaces, 2018, 11(3): 3590-3598.

[82]

飞秒激光制取超疏水铜表层以及抗结冻特性[J]. 中国激光, 2015, 42(07): 164-171.

LONG J Y, WU YING C, GONG D W, et al. Preparation and icing resistance of superhydrophobic copper by femtosecond laser[J]. Chinese Journal of Lasers, 2015, 42(07): 164-171. (in Chinese)

[83]

超疏水/超润化表层的防疏冰基本原理以及运用[J]. 化学进展, 2017, 29(01): 102-118.

ZHENG H K, CHANG S N, ZHAO Y Y. Anti-ice dephobic mechanism and application of superhydrophobic/superlubricated surface[J]. Progress in Chemistry, 2017, 29(01): 102-118. (in Chinese)

[84]

不一样侵润性冷面上水珠撞击结冻的有限元分析[J]. 化工学报, 2016, 67(07): 2784-2792.

LENG M Y, CHANG S N, DING L. Numerical simulation of impingement freezing of water droplets on cold surfaces with different wetting properties[J]. CIESC Journal, 2016, 67(07): 2784-2792. (in Chinese)

该文章内容致力于散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

派旗纳米·官方网站

派旗纳米·官方网站