电焊焊接是电子产品生产制造中的关键流程,线路板在电焊焊接之后,其表面一直存有不一样水平的助焊膏残余物以及他种类的污染物质,即使应用了低固体成分没有卤素灯泡的免清洗助焊膏仍会出现多多少少的残余物。为避免因为浸蚀而导致的电源电路无效,电焊焊接后务必开展清理才可以确保电子产品的稳定性、电气设备指标值和工作中使用寿命。由于军用商品务必要清理,因此清理加工工艺针对军用商品至关重要。

❶ 消除助焊膏残余物、透明胶带或阻焊膜的胶渍、浮尘、植物油脂、颗粒和汗迹等污染物质,避免对电子器件、印刷输电线和点焊造成腐蚀性和别的缺点的造成,提升部件的使用性能和稳定性;

❷ 消除浸蚀物的伤害,确保部件电气设备功能测试的顺利开展,点焊太多的助焊膏残余物会使测试探针不可以优良的触碰点焊,进而危害检测数据的准确性;

❸ 部件表层的污染物质会防碍涂覆层的结合性;

❹ 使部件外型清楚,热损害和层裂等一些缺点显漏出,便于开展检验和故障检测。

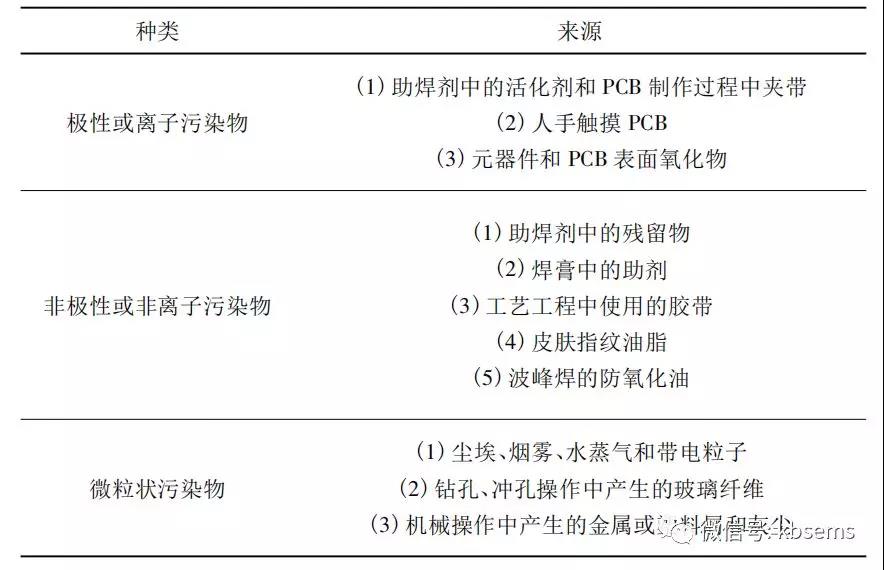

印制电路部件表层的污染物质来源于比较广泛,包括PCB制做和贮运、电子器件制做和贮运及其部件装联方式中产生的环境污染。针对印制电路部件来讲,说白了污染物质,就是指电子器件或部件的物理学、有机化学和电气设备特性遭受有危害危害的表层堆积物和颗粒等。一般将部件表层的污染物质分成正负极或正离子污染物质、非极性或者非正离子污染物质和颗粒状污染物质,见下表。

污染物质类型来源于

清理pcb电路板的传统式方式是用有机溶液清理,由CFC—113与小量乙酸乙酯(或丙酮)构成的混和有机溶液对松脂助焊膏的残余物有有效的清洁工作能力,但因为CFC—113对空气臭氧洞有毁坏功效,现阶段已被严禁应用,现阶段可采用的非ODS清理加工工艺包含油基清理、半油基清理、有机溶剂清理,此外还可以选用不开展清理的免清洗加工工艺。究竟采用哪一种加工工艺,应依据电子设备和必要性、对清理品质的需求和加工厂的具体情况来决策。

❶ 油基清理

● 油基清理加工工艺 油基清理加工工艺是以水为清理媒介的,为了更好地提升清理功能可在水中加上少许的表活剂、清洗改性剂、脱硫剂等化合物(一般成分在2%-10%)。并可对于pcb电路板上不一样特性环境污染的详细情况,在水基清洗剂中添加物,使其清理的应用领域更宽。水基清洗剂对水溶污渍有有效的融解功效,再相互配合加温、清洗、喷洒喷出、超声波清洗等物理学清理方式,能获得更快的清理实际效果。在水基清洗剂中添加表活剂可使表面张力系数大幅度降低,使水基清洗剂的渗入、溶合工作能力加强,能更快的深层次到密切排序的电子元件中间的空隙当中,将渗透到到pcb电路板基材內部的污渍清理除。

运用水的融解能力与表活剂的破乳分散化功效还可以将生成活力类助焊膏的残余物非常好在消除,不但可以把各种各样水溶的污渍融解除去,并且能将防腐蚀涂料、人体脂肪等非可溶污渍除去。针对应用松脂基助焊膏或水基清洗剂中添加适度的皂化剂,皂化剂(saponifier)是在清理印刷线路板时用于与松脂中的松香酸、植物油脂中的油酸等有机物产生皂化反应,转化成可溶解水的油酸盐(香皂)的化合物。这也是很多用以清理印刷线路板上的助焊膏、植物油脂的清洁剂中多见的成份。皂化剂通常是显偏碱的无机化合物如氢氧化钠溶液、三氯化铁溶液等强酸,也可能是显偏碱的有机化合物如单乙醇胺等。在商业皂化剂中一般还带有有机溶液和表活剂成份,以清理除去不可以产生皂化反应的残余物。因为皂化剂很有可能对印刷线路板上的铝、锌等金属材料造成浸蚀,特别是清理溫度非常高、清理時间非常长时非常容易使浸蚀加重。因此在秘方中应加上脱硫剂。但应留意有针对碱性物质比较敏感的电子器件的pcb电路板不适合应用含皂化剂的水基清洗剂清理。

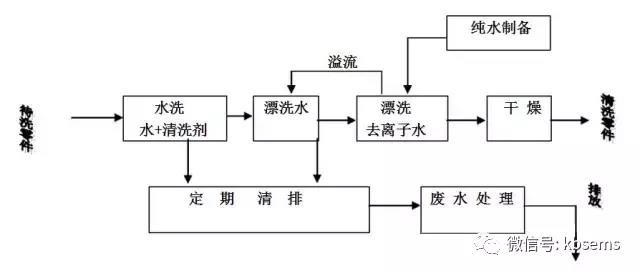

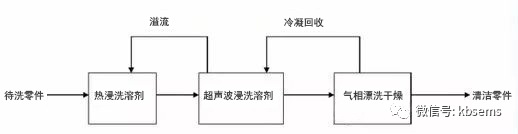

在油基清理的工作流程中假如相互配合应用超声波清洗,运用超音波在清洁液中传递环节中形成很多调细微气体泡的“空穴效用”则可以合理的把不可溶污渍从电子器件结路板上剥除。充分考虑印刷线路板、电子元件与超音波的相容性规定,包装印刷电路板清洗时采用的超声波频率一般在40KHz上下。油基清理生产流程包含清理、浸洗、干躁三个工艺流程。最先用浓度值为2%-10%的水基清洗剂相互配合加温、清洗、喷洒喷出、超声波清洗等物理学清理方式对印刷线路板开展大批量清理随后再用纯净水或去离子水(DI水)开展2-3次浸洗,最终开展暖风干躁。油基清理必须应用纯净水开展浸洗是导致油基清理成本费很高的缘故。尽管提供的水体是清理品质的可靠保证,但在一些状况下先应用成本费较低的导电率在5um·cm的去离子水开展浸洗,最终再应用导电率在18um·cm的高纯去正离子开展一次浸洗还可以获得不错的清理实际效果。典型性的水清理加工工艺如1所显示。一个非常典型的加工工艺全过程为:在55℃的溫度下要水基清洗剂对电子器件pcb线路板开展大批量清理,并相互配合超强力喷出清理5min,随后用55℃的去离子水浸洗15min,最终在60℃溫度下暖风烘干20min。为了更好地提升水资源保护的使用率,在清理工艺流程应用的饮用水或在浸洗槽应用过的去离子水,据参考文献详细介绍在预清理中应用饮用水(带有较多正离子的水硬度),不但可以大幅度降低产品成本,并且它的除污工作能力一点也不比软化水或去离子水差。

典型性的油基清理生产流程

❷ 半油基清理

● 半水基清洗剂 在半水基清洗剂的成分中一般都是有有机溶液和表活剂,如最开始应用在pcb电路板清理的EC-7半水基清洗剂便是由萜烯类碳氢化合物有机溶剂与表活剂构成的。在大部分半水基清洗剂的秘方中还带有水,但鉴于水的成分水好多(仅占5%-20%),因此由外收看半油基有机溶剂与有机溶剂清洁剂一样全是全透明、匀称的饱和溶液。与一般有机溶剂清洁剂不一样的是半水基清洗剂应用的有机溶液的熔点较为高,因此挥发物低无须像有机溶剂清洁剂那般在封闭式自然环境下开展清理,并且在冲洗环节中不必常常拆换清洁剂只需要适度填补清理使用量就可以。配置清理pcb电路板用半水基清洗剂用的有机溶液关键有萜烯类和原油类碳氢化合物有机溶剂、乙二醇醚、N-羟基吡咯烷西酮等,挑选有机溶剂种类要依据pcb电路板、电子元件等原料的环境污染状况及其电焊焊接时使用的助焊时种类等详细情况虎。

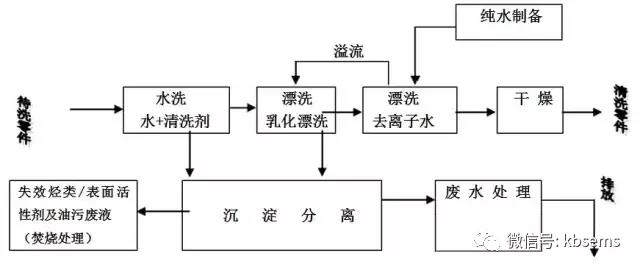

● 半油基清理生产流程 也是包含清理、浸洗、干躁三个工艺流程,清理工艺流程通常相互配合应用超声波清洗以提升清理实际效果降低清理時间,因为应用超音波会提升清洁剂溫度,因此必须留意严控好清理溫度,不能超过清洁液的开口闪点(一般清理温控在70℃下列)。在清理和浸洗工艺流程中间加有一个破乳收购池,而半油基清洁液中包含的有机溶液浓度值很高,在清理后仍会出现较多的清洁液沾在pcb电路板表层,假如清理后的pcb电路板立即放进水冲洗洗剂中,沾在pcb电路板表层上的有机溶液便会将浸洗水源污染,大大增加后边污水处理工艺流程的负载,而在清理和浸洗工艺流程中间提升一个盛满破乳剂水有机溶剂的破乳收购设备,就可以把沾在pcb电路板表层上的有机溶液根据破乳分散化的形式从pcb电路板表层剥除,并可在这个破乳收购设备中运用过滤装置和油水分离器设备,把有机溶液和污渍沉积分离出来并收购,因为进到浸洗槽的pcb电路板表层上的有机溶液已非常少,因此既降低了浸洗工艺流程负载,又减小了污水处理的负载。再用去离子水浸洗2-3次就可以把污渍除去整洁。因为半油基清理是自来水做浸洗剂,因此存有与油基清理同样的干躁难问题,必须选用相似的多种多样方法提升烘干处理速率。

● 半油基清理加工工艺的优点和缺点 半油基清理加工工艺的特点是:对各种各样焊接方法有适应能力强,因此应用半水清理加工工艺无须更改原来的焊接方法;它的清洁工作能力非常强,能与此同时除去水溶污渍和油渍;与大部分金属材料和塑胶材料相溶性好,与有机溶剂清洁剂对比不容易挥发应用全过程中挥发损耗小缺陷是:存有与油基清理一样的必须应用纯净水浸洗、干躁难、污水处理量大的问题。半油基清理加工工艺必须占有比较大的场所和室内空间,机器设备一次性项目投资比较大尤其是线上清洗设备。因为半水基清洗剂带有较多的有机溶液,因此要提升对有害液体的安全防护、防火安全防火等安全防范措施。并且半水基清洗剂不可以像有机溶剂清洁剂那般进行水蒸气蒸馏收购再运用,因此成本费较高。见下面的图。

典型性的半油基清理生产流程式

❸ 有机溶剂清理加工工艺

● 清理pcb电路板应用的有机溶液 应用正己烷清理pcb电路板是运用其对污渍的融解功效,在取代CFC-113、TCA等ODS清洁剂后,现阶段应用有机溶剂清洁剂主要是HCFC、HFC、HFE等氟系有机溶剂,此外也可以用碳氢化合物有机溶剂、醛类有机溶剂等。为了更好地提升氟系有机溶剂的清理实际效果之中还添加碳氢化合物有机溶剂、醛类有机溶剂等产生混和有机溶剂,有一些混和有机溶剂或是具备恒熔点的共沸混合物(如用HCFC-141b-141b与工业甲醇、HCFC-225与乙酸乙酯配出的共沸混合物有机溶剂清洁剂)。因为这种氟系有机溶剂还具备不易燃的优势,并且特性与CFC-113很相仿,因此清理加工工艺及清洗机械基本上不用更改或只需略加调节就可以。

● 有机溶剂清理的优点和缺点 有机溶剂清理加工工艺相对性非常简单,只要用同一种有机溶剂清洁剂开展清洁和浸洗,因为有机溶剂清洁剂的挥发物大多数非常好,因此不用特意的干燥工艺。有机溶剂在应用后可以根据水蒸气蒸馏与污渍分离出来并循环系统应用,不但使成本费减少,废水解决也比较简易。原应用CFC-113清理的清洗机械不需大的处理就可以应用;有机溶剂清理非常适用于对水比较敏感、电子器件密闭性差的pcb电路板的清理。各种各样取代有机溶剂清洁剂存有的缺陷在前面已详细介绍不会再反复。

● 典型性的有机溶剂清理步骤 典型性的有机溶剂清理步骤包含下列几类:超音波加泡浸清理——喷洒清理——气相色谱浸洗和干躁 有机溶剂加温泡浸清理——冷浸洗——喷洒清理——气相色谱浸洗和干躁 气相色谱清理——超音波加泡浸清理——冷浸洗——气相色谱浸洗和干躁 气相色谱清理——喷洒清理——气相色谱浸洗和干躁。见下面的图。

典型性的有机溶剂清理生产流程

❹ 免清洗加工工艺

● 什么叫免清洗加工工艺 免清洗加工工艺就是指根据对pcb电路板和电子元件等原料的质量管理、加工工艺操纵,取代加工工艺具备更新改造成本费代、生产制造运作低成本、对绿色环保等特性。针对全自动程度高、生产规模比较大、焊后商品靠谱性能参数规定不太高的公司最合适改成免清洗加工工艺。并且改成免清洗加工工艺节约了清洗机械、清洁剂等花费,可使运作花费大幅度降低。

● 选用免清洗加工工艺应处理的关键问题 在挑选免清洗加工工艺时要考虑到到下列三个关键因素:对应用的助焊膏/焊锡膏的选取的点评;对生产工艺流程的调不齐和操纵;对原料的质量管理。

◇ 对应用的助焊膏/焊锡膏的挑选和点评 挑选和点评助焊膏量/焊锡膏是开发设计和执行免清洗加工工艺要处理的主要工作中,一定要保证在焊后助焊膏/焊锡膏的残余物不容易危害电子设备的靠谱性能参数。实践活动早已证实低固含量的弱有机物助焊膏和低中活力低残余量的松脂助焊膏能达到电子设备的稳定性性能参数的规定。一般电子设备的pcb电路板都能够采用活力低残余物量的RMA型松脂助焊膏,这类助焊膏对电焊焊接自然环境沒有非常的规定,但留意有是它的焊后残余物依然较多,因此不适宜对应用三防镀层解决或表层器件的线路板应用。必须做三防层解决或别的表层安全防护解决的线路板应应用低固含量的弱有机物型助焊膏,由于这类类别的助焊膏焊后的残余物较少,对表层镀层和线路板间的附切实危害最少。但绝大部分这类助焊膏对线路板和电子器件的加热全过程中的氧化功效较弱,因此在运用这类助焊膏时焊接方法应在N2维护下开展。采用N2保障措施不但能避免线路板和电子器件在加热全过程中的空气氧化,并且还能够改进电焊焊接的润滑性能,降低焊球的产生、提升激光焊接品质。

◇ 对生产工艺流程的调不齐和操纵 因为应用了免清洗助焊膏/焊锡膏,焊接方法和加工工艺主要参数将必然地产生变化,包含提升应用N2作维护汽体、调节溫度转变曲线图、更改助焊膏涂溥方法(改成喷雾涂溥)、加强对助焊膏和铅锡焊接材料成份的检测、更改电子元件的组装方法、印刷线路板的传输、安裝方法等。如在电子元件和印刷线路板的传输、安裝方法上改成机械自动化全自动传输和安裝替代手工制作,进而防止了手出汗、指纹识别对pcb电路板稳定性的不良影响。能过对波峰焊机和回流焊机中溫度曲线图的调节,使助焊膏的活力在电焊焊接以前正好达到最好情况,进而提升烛接品质。此外前边已详细介绍针对稳定性规定较高的pcb电路板,在应用低固含量的弱有机物型助焊膏时,还应在电焊时选用N2维护。选用喷雾涂溥助焊膏并对助焊膏的涂溥量开展严控,在确保激光焊接品质的条件下尽量减少助焊膏涂溥量,可让焊后的助焊膏残余量维持最低标准。针对电焊焊接稳定性规定非常高的pcb电路板,加工工艺技术参数的设定务必更为严苛,如研发前务必测量波峰焊机和回流焊机中的溫度曲线图,使之合乎技术规定,对铅锡焊接材料的成分务必最少研究一次,如发觉合不来规定务必马上拆换。在助焊膏选用聚氨酯发泡涂溥时要对助焊膏开展实时监控系统。在进行免清洗加工工艺电焊焊接后,开展焊补和修补时一定要应用免清洗的焊条。仅有实施合理的生产工艺流程才可以确保应用免清洗助焊膏/焊接材料能得到优良的激光焊接实际效果。

◇ 能原料的质量管理 对各种各样原料的高品质规定是危害免清洗加工工艺的主要要素。因此在选用免清洗加工工艺时需要对各种各样原料的品质开展严苛的操纵。如对pcb电路板和电子元件的清洁水准和可锻性、助焊膏/焊接材料的品质及可靠性、表层安全防护资料的品质、加工工艺操纵和质量控制的实效性开展操纵等。由于在生产过程中一切一个阶段不过关都是会造成最后商品不过关。

❺ 挑选取代技术性应考虑到的首要要素 在挑选到底应用什么取代技术性时要考虑到的关键因素是各个方面的,并且常常是互相牵制的,因此应当从自身的实际具体情况考虑,充分考虑才可以寻找最适用的取代技术性。应充分考虑的要素具体有以下几类:

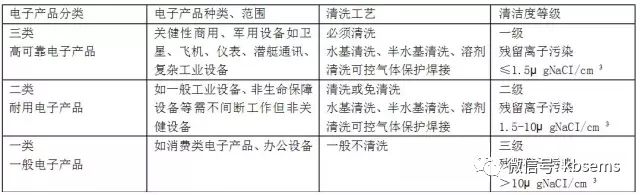

● 电子设备的状况 即考虑到电子设备的重要程度和它对清理品质的规定:一般来说电子设备的必要性越高,它对清理品质的需求也越高,如用以人造地球卫星、航空航天仪表盘、深海电信网、军用装备、涉及到时间的医疗器械的电子设备,规定有较高的稳定性,而居住类用具,一般性化工用品的稳定性规定就低得多。而电子设备应用的自然环境也是有较大的关联,如常常处在高溫、高低温等较为极端条件下的电子设备就务必严苛清理,并对其清理后的正离子环境污染和表层接地电阻务必严控,而针对在海洋资源中采用的舰艇、货轮上采用的电子产品,还应开展表层处理。依据中国的ANSI/J-STD-001B规范把电子设备分成三个级别,在其中等三类电子设备归属于务必清理而且务必严控其洁净度的,对其离环境污染和表层接地电阻应当逐批检验,而第一类电子设备则可以免清洗,其洁净度应当按时检验。见下表。

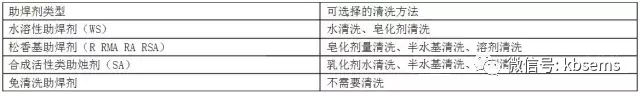

● 应用的助焊膏种类 选用不一样的焊接方法在印刷线路板上残存的助焊膏总数也是不一样的,相对应的清理技术和清洁剂类型也是不一样的。选用有机化学活力高的助焊膏,电焊焊接的稳定性也高,但电焊焊接后助焊膏的残余物的腐蚀也高,务必选用清理效果非常的好的清理技术和清洁剂将残余物快速清理。相反选用有机化学活力较低或固含量较低助焊膏,电焊焊接的稳定性也较低,但其电焊焊接后助焊膏的残余物较少腐蚀也较小,可选用一般的方式清理乃至免清洗。见下表。

● 应当考虑到的别的要素 在考虑到选用哪一种清理办法和清洁剂时,还应因时制宜地从当地考虑到的具体情况考虑,寻找最适用于你的方式。必须考量的要素包含:原来的清理工艺技术及制造标准(应尽可能运用原来清洗机械的场所标准维持目前生产制造布局并灵活运用原来的生产制造标准)安全性和环境保护规定的考虑到(难燃不爆对身体没有危害的及其对自然环境不带来不利的不良影响到,在考虑到选用计划方案时早已占有愈来愈关键的影响力)对清理花费及成本费的考虑到(清理实际效果虽好但花费太高,超出公司的承受力也通常不可以被接纳,因此通常需要在清理实际效果和成本费容许中间挑选一个均衡点)此外采用哪一种清洁剂和清理方式也应与公司本身将来的发展前景(如自动化技术水准、生产量、产品升级等市场前景)紧密结合,使可选择性具备创新性。

该文章内容致力于散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

派旗纳米·官方网站

派旗纳米·官方网站