金属材料与所处自然环境物质产生有机化学、光电催化或物理学的功效,造成材料的质变和结构特征的毁坏,称之为电化学腐蚀。钢材材料中电化学反应占全部浸蚀的90%以上,其他极个别为化学腐蚀和物理学浸蚀。产生电化学反应需达到3个标准,即:阳极氧化、负极和腐蚀性物质,通常浸蚀物质为水。

超疏水表层因其特有的微-纳构造,可以将气体“包囊”于在其中,产生气体膜,将浸蚀物质与不锈钢板材防护,进而合理地降低金属材料产生氧化还原反应,避免浸蚀,因而,超疏水表层有希望运用于金属材料耐腐蚀行业,在近20年遭受了专家学者及专家的普遍关心。通常得到超疏水表层需符合的标准为:制取具有微-纳限度的不光滑表层和应用低表面的成分装饰。现阶段制取超疏水表层的办法有:有机化学离子注入法、相层析分离、模版法、光电催化方式、水热生成法、胶体溶液-疑胶法 (sol-gel法)、自组装法、气相色谱法 (即化学气相沉积技术性)等。

化学气相沉积技术性(CVD)是运用气相反应物在板材表层堆积产生固体膜的技术性,具备塑料薄膜构成可控性、低成本、使用方便、制取膜层重复好、膜层匀称、应用领域广、不会受到板材样子限定及其对基础原材料无危害等优势,是更改表层特性和外部经济结构特征的有效的方式。文中具体描述了超疏水膜层的耐腐蚀原理和高效液相色谱法制取超疏水膜层在耐腐蚀行业的研究成果,及其对超疏水膜层将来的未来展望。

1 超疏水膜层耐腐蚀原理

1.1 气垫cc效用

Wenzel和Cassie各自就超疏水表层与液态的触碰种类创建了数学分析模型,各自称之为Wenzel实体模型和Cassie实体模型。使表层得到超疏水特性的先决条件之一为表面层构建具有一定表面粗糙度的微-纳米技术层面的阶级构造,因而,Wenze觉得固高效液相中间触碰的具体总面积要超过表观几何图形上留意到的总面积,并对杨氏模型开展了调整,引进了表面粗糙度要素r,其实体模型公式计算为:

在其中,θ ‘为Wenzel实体模型下的表面张力,r为表面粗糙度要素,σSV、σSL和σLV各自为固-气、固-液和液-气的表面张力,θ为理想化光滑表层的表面张力。

但在真实中,液态与超疏水表层的触碰通常为复合型触碰,即在出液与页面中间“包囊”有气体,从而,Cassie从热学视角推论创建了Cassie实体模型,其方程式为:

在其中,θ*为Cassie实体模型下的表面张力,f1和f2各自为2种物质在表层的总面积成绩,θ1和θ2各自为这二种物质上的本征表面张力。

具有Cassie实体模型的超疏水表层,均有气垫cc效用的存有,而气垫cc效用就是指超疏水表层独有的微-纳米技术二元结构,将气体“包囊”之中,使板材表层产生一个个的“气袋”,如气垫cc一般,将浸蚀物质与板材分隔,做到耐腐蚀的实际效果。Quéré等研究发现,针对亲水性表层,深陷不光滑表层的气体处在亚稳情况的标准为:

在其中,φs为出液下固-液页面所占的占比。由此可见,当θ>90°时,气体将被“包囊”于表层微-纳米技术二元结构中。Ishizaki等和He等的光电催化检测结果显示,只需达到该亚稳态标准,气体膜就可以平稳存有于超疏水表层的不光滑构造中。

1.2 孔状效用

超疏水表层具备很多微-纳限度的凸起和孔状构造,这种构造“包囊”了很多气体,组成毛细血管管理体系,在液、气页面,因为毛细作用,产生凸环形页面,在孔状工作压力功效下,阻拦液态渗透到超疏水表层。毛细血管中斜面压力差可以用下式表明:

在其中,Pc为孔状工作压力,R为毛细血管的半径,γ为液/气页面界面张力。针对超疏水表层,水表面张力>150°,依据上式得知,Pc<0,即斜面压力差为负数,使浸蚀物质不但不容易根据空隙渗透到到原材料表层,也有被排出来的发展趋势,进而减少金属材料基材产生浸蚀的概率,这类效用就称之为孔状效用。与此同时,液/气页面还承担着由液态重能力造成的工作压力Pg:

在其中,ρ为饱和溶液相对密度,g是重力加速度,h为试件渗入深层。液、气页面在Pc和Pg一同的作用下,平衡条件为:Pc Pg=0从而可获得:

因而,当超疏水表层渗入浸蚀物质里时,能合理将金属材料基材与浸蚀介质隔离开的浸没深层与液/气页面界面张力、间隙的半径、浸蚀物质特性及表层疏水性息息相关;当渗入深层超出hc时,Pg>Pc,浸蚀物质渗透到峰时中间,将“包囊”的气体排出来,渗透到膜层,加快金属材料板材的浸蚀过程。与此同时,融合公式计算剖析可得到,当外表粗糙度一定时,采用可合理减少页面表面的低要成分,可合理扩大液/气页面界面张力 (γ),进而提升表层疏水性能。

1.3超疏水膜层耐腐蚀原理科学研究

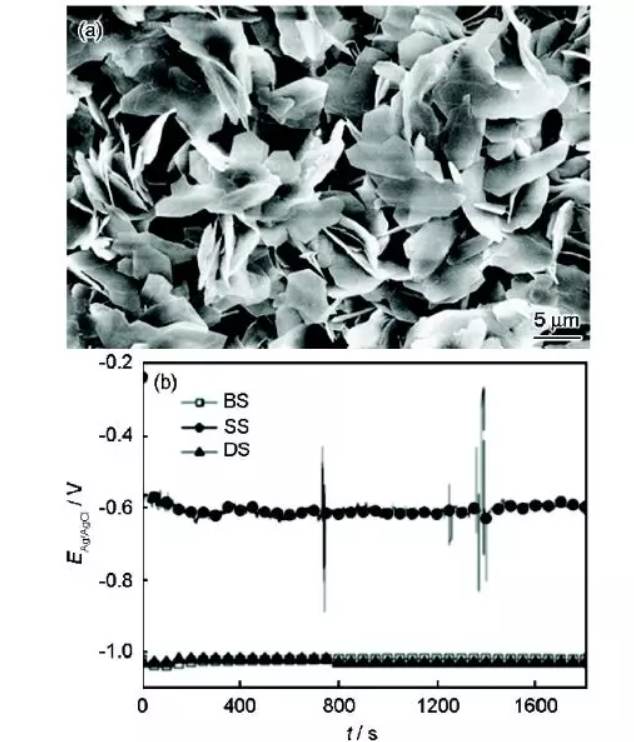

张盾等选用多种多样方式取得成功制取了超疏水膜层,并对超疏水膜层的耐腐蚀特性和耐腐蚀原理开展了很多科学研究。她们制取超疏水膜层(图1a)表面张力(WCA) 做到152.5°。对没经加工处理的锌片(BS)、“包囊”有气体的纳米纤维膜(SS)和沒有“包囊”气体的纳米纤维膜(DS)3种典型性试件光电催化检测数据显示 (图1b),DS和BS电位差平稳在-1.2 V上下,而SS电位差较DS和BS更改,在-0.7~-0.6中间起伏。不难看出,超疏水表层的耐腐蚀特性与表层能不能“包囊”气体相关。为了更好地认证以上结果,她们还用电解食盐水在锌表层制取了超疏水塑料薄膜,科学研究了空气垫在超疏水表层耐腐蚀运用中的功效,证实了空气垫针对提升超疏水表层的耐腐蚀实际效果尤为重要。

图1 超疏水膜层外部经济外貌场发送电镜像及3.5%NaCl饱和溶液中试件不一样解决后的电位差-时间曲线

Liu等把豆蔻酸熔覆于Cu表层产生超疏水表层,WCA做到158°,并觉得超疏水表层的阻隔功效是气垫cc效用和孔状效用协同效应的結果,一方面,超疏水表层的微-纳构造将气体“包囊”在其峰时中间,在表层产生气体膜,凭着气体的堵塞效用,阻隔浸蚀物质;另一方面,因为毛细血管效用的存有,当毛细作用力超过水本身重能力时,超疏水表层微孔板里的水可能在拉普拉斯工作压力的效果下被排出来,阻拦了Cl-的进到,其耐腐蚀实体模型如下图2所显示。

图2 超疏水表层与水的触碰页面实体模型

参考文献的科学研究結果也认证了超疏水表层的耐腐蚀原理是孔状效用和气垫cc效用的协同效应的結果。

1.4 超疏水膜层浸蚀毁坏原理科学研究

因为超疏水膜层在制作全过程中,造成的裂痕、出气孔等缺点,导致膜层高密度性减少,选用气相色谱法制取的纳米纤维膜层,尽管可以确保膜层的匀称性,但鉴于其膜厚较薄,在外部机械设备冲击性或磨擦等情形下,非常容易造成缺点,浸蚀将首先在这种缺点处产生,伴随着浸蚀的产生、拓展,最后造成超疏水膜层无效;目前为止,仅极少数专家学者进行了气相色谱法制取的抗磨损、耐机器损害超疏水膜层的科学研究。Ishizaki等开展了带缺点超疏水膜层的浸蚀机制科学研究,因为缝隙的存有使膜层部分地区的疏水性减少,浸蚀物质根据缝隙渗透到,进而产生浸蚀,随着着浸蚀物质的累积,膜层被进一步毁坏,使表层由超疏水情况变成超亲水性情况,浸蚀拓展,最后超疏水膜层完全毁坏。因而,如何应对或缓解这种缺点产生的不良危害,是超疏水膜层的课题研究之一。

2 气相色谱法制取超疏水膜层的研究成果

现阶段用以制取超疏水膜层的CVD方式包含常温常压化学气相沉积 (常温常压CVD)、等离子加强化学气相沉积 (PECVD)、大气气溶胶协助化学气相沉积 (AACVD) 等。

2.1 常温常压化学气相沉积

常温常压CVD不用繁杂高精密机器设备,堆积塑料薄膜构成及构造可控性,具备低成本、使用方便、制取膜层重复好、膜层匀称、应用领域广及其对基础原材料无危害等优势。

Rollings等科学研究了羟基三氯硅烷(TCMS)生成纳米纤维的影响因素,包含生成物浓度值和配制、生成物遍布均一性、生成時间和金属催化剂使用量;有关专家学者还科学研究了反映溫度对制取膜层疏水性的危害;Karla等选用拉曼光谱原点监测系统科学研究了CVD制取纳米碳管 (CNT) 的生成和发育全过程。她们的成果促进了气相色谱法制取超疏水膜层的基础研究和技术提升。

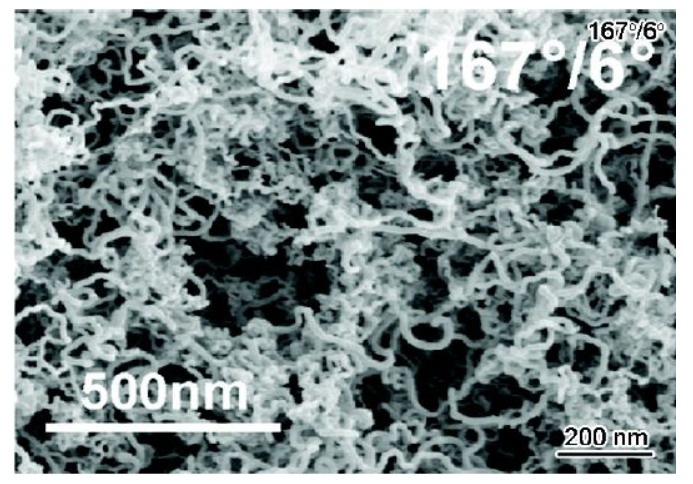

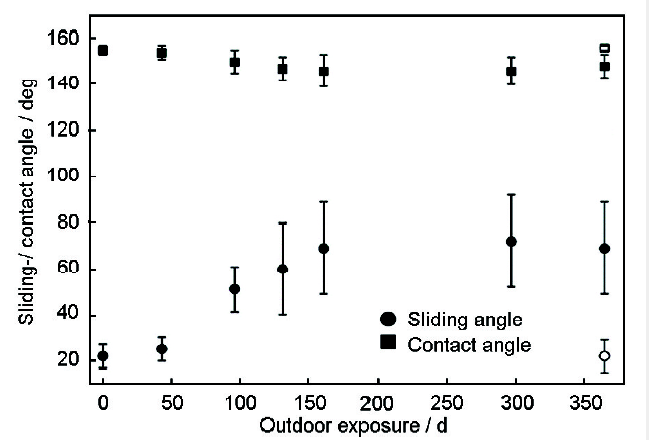

Georg等选用CVD技术性,运用TCMS熔点低及其与水反应迅速的特性,在铝合金型材、棉絮、夹层玻璃等原材料表层,堆积产生一层全透明且具备超疏水特性的聚羟基硅倍半氧烷膜层 (图3),在其中铝合金型材表层制取的纳米纤维膜层的WCA为 (168±1)°,翻转角 (SA) 为(8±1)°,空气地理环境曝露1 a后 (图4),依然维持出色超疏水特性,而且根据热处理工艺可显着提升膜层的自然环境耐用性;与此同时,该膜层在有机溶液、中性溶剂、弱酸性饱和溶液及其弱碱性清洁液饱和溶液中仍具备良好的有机化学可靠性。表明CVD法制取的氯硅烷纳米线超疏水膜层具备良好的自然环境耐用性和有机化学可靠性。

图3 氯硅烷纳米线膜层的SEM像

图4 氯硅烷纳米线超疏水膜层WCA和SA与曝露時间的关联

Rezaei等选用常温常压CVD技术性,在夹层玻璃、单晶硅片和铝块上取得成功制取了超疏水膜层。CVD技术性和sol-gel法制取超疏水膜层的超疏水特性的比照科学研究表明:CVD法制取膜层的疏水性好于sol-gel法。吴俊升等选用CVD技术性改性材料1 h即得到了高效液相法改性材料7 d的超疏水特性,膜层的超疏水可靠性能更平稳,在3.5%NaCl饱和溶液中泡浸21 d时,WCA仍达到135°,且膜层详细。Ebert等[46]在通过O2/CF4低温等离子离子注入的PDMS表层,各自选用C4F8低温等离子改性材料和常温下气相色谱堆积PFOTCS开展改性材料制取了超疏水表层,并对其形状记忆特性进行了评定。

总的来说,选用常温常压CVD技术性改性材料制取的纳米纤维膜层相比于sol-gel法等高效液相法改性材料制取的膜层疏水性、匀称性、有机化学稳定和自然环境耐用性均更出色。但该方式制取的纳米纤维膜层的疏水层非常薄,通常为单分子结构或好多个分子结构层薄厚,抗冲击和损坏工作能力弱,仅能用以不承受力的场所。

2.2低温等离子提高化学气相沉积

PECVD就是指依靠外界所加静电场的功效造成充放电,使原材料汽体变成等离子情况,变成有机化学上异常开朗的激起分子结构、分子、正离子和原子团等,推动化学变化,在板材表层产生塑料薄膜。PECVD具备常温常压CVD技术性的绝大部分优势,而且因为等离子的功效及等离子参加反映,使生成物和板材表层均造成很多正离子、氧自由基和亚稳态成分等活力官能团,减少反映产生的溫度,减少反应速度,使热学上无法发现的反映变成很有可能,推动化学变化的开展。现阶段已选用PECVD技术性在多种多样原材料表面上制取得到超疏水膜层。

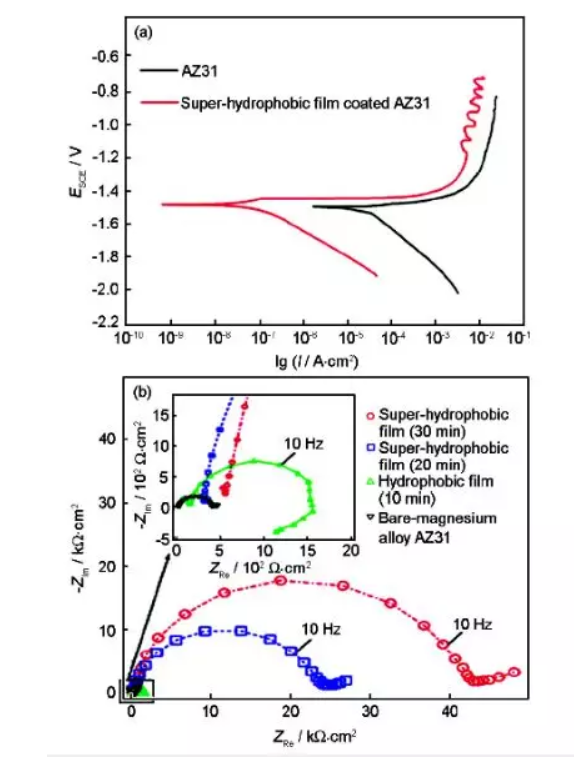

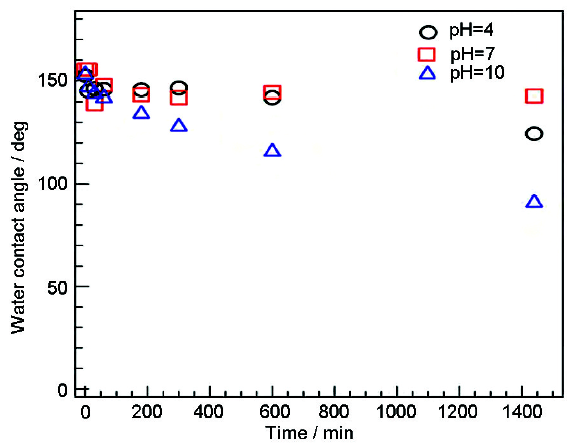

参考文献最先用微波加热低温等离子提高化学气相沉积技术性(MPECVD),取得成功制取了超疏水膜层,该膜层WCA随生成物分压的上升而扩大,较大表面张力约160°。Ishizaki等应用MPECVD技术性在AZ31铝镁合金上制取了超疏水膜层,其外表粗糙度随堆积時间的增加而扩大,其WCA超过150°。腐蚀能实验数据显示,超疏水解决使AZ31的阳极氧化和负极电流强度显着减少、特性阻抗显着扩大 (图5),而且在弱酸性和碱性溶液中呈现出较好的有机化学可靠性 (图6),明显改进了铝镁合金耐腐蚀特性。

图5 AZ31和超疏水膜层在3.5%NaCl饱和溶液中的光电催化检测結果

图6 超疏水膜层WCA与泡浸時间的关联

PECVD尽管相比于常温常压CVD在制取超疏水膜层的膜厚、膜层高密度性、疏水性等领域有一定优点,但其必须依靠价格昂贵的专用设备和苛刻的制取标准,以致于在规模性工业化生产中营销推广不具有优点。

2.3 大气气溶胶协助化学气相沉积

大气气溶胶就是指一切成分的固态颗粒或液态颗粒飘浮于汽体物质中所产生的具备特殊运动规律的全部分散化管理体系。大气气溶胶科学合理在工业生产环境卫生、生态环境保护及其中国核工业的射线防护等方面拥有至关重要的功效,但将大气气溶胶用以制取超疏水膜层的分析却非常少报导。AACVD选用粘稠度很低的胶体溶液,使胶体溶液颗粒在气相色谱标准下产生缩聚反应,并在板材表层自组装产生外部经济不光滑构造,以得到超疏水表层。AACVD法是根据常温常压CVD法开发设计的新方式,可在一切板材表层制备超疏水膜层。

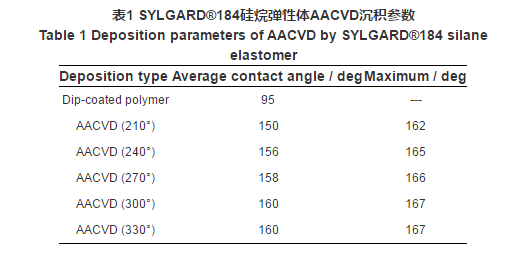

Colin等选用AACVD技术性,将SYLGARD?184氯硅烷弹性体材料堆积到基材表层,使表层得到超疏水特性。其基本原理是:SYLGARD®184氯硅烷弹性体材料由两部份构成∶弹性体材料和环氧固化剂,将这2种成份以10∶1的占比溶解乙醚中迅速拌和5 min,配出胶体溶液,将配置的胶体溶液以气相色谱导进反映室,产生大气气溶胶,伴随着乙醚的蒸发,弹性体材料与环氧固化剂在基材表层产生化学交联反映和干固反映,产生传热系数特性优质的高聚物。膜层疏水性与堆积溫度相关,均值WCA和较大WCA均随堆积溫度的上升而扩大(见表1),SA随堆积溫度的上升而减少。现阶段,运用AACVD技术性已在多种多样板材上制取了超疏水镀层,得到超疏水表层其较大WCA达到170°,SA低至1~2°。

Colin等还根据AACVD技术性与常温常压CVD技术性的融合,以酸催化正硅酸乙酯大气气溶胶水解反应,产生SiO2颗粒,堆积在装片上,产生外部经济不光滑的SiO2膜层,并且用六羟基二氯硅烷开展外表改性材料,得到超疏水特性,WCA最大达180°,翻转角低于1°。

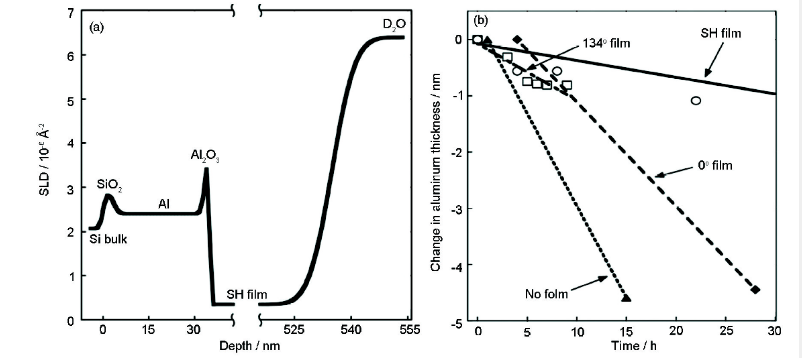

Philip等选用中子反射面技术性科学研究了AACVD技术性制取的超疏水镀层下板材的浸蚀工作进展,其膜层薄厚及遍布见图7a。图7b为浸蚀物质层薄厚随泡浸時间的转变,伴随着在5%NaCl D2O饱和溶液中泡浸時间的增加,超疏水膜层下的锈蚀物质迟缓提升,其基材腐蚀深度约为未增加维护的铝腐蚀深度的十分之一。结果显示,超疏水膜层合理阻拦了腐化物质的渗透到,显着缓解了铝合金型材板材的浸蚀。

图7 超疏水膜层薄厚及遍布及铝模层薄厚随时长转变曲线图

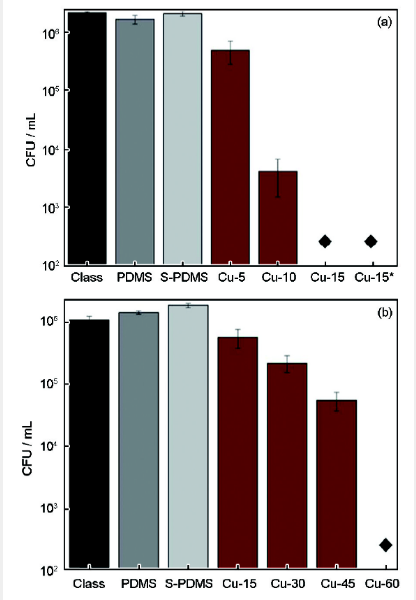

Ekrem等依靠AACVD技术性制取的超疏水抑菌电镀铜高聚物膜层的WCA超出150°,SA低至1°,对革兰阴性杆菌、革兰氏染色呈阳性病菌、大肠埃希菌和橙黄色葡萄球菌感染等4种病菌具备良好的消灭实际效果 (如下图8),注射大肠埃希菌15 min后,PDMS和气相色谱堆积制取PDMS表层病菌总数相对性于夹层玻璃表层稍有减少或一样,但超疏水抑菌电镀铜高聚物膜层表层橙黄色金黄葡萄球菌总数伴随着時间的增加呈指数型减少,15 min后即低至检验極限;注射大肠埃希菌1 h后,PDMS和气相色谱堆积制取PDMS表层病菌总数提升,但超疏水抑菌电镀铜高聚物膜层表层链球菌总数伴随着時间的增加慢慢减少,1 h后即低至检验極限。与此同时,表层抗粘附特性与表层的疏水性能息息相关,疏水性越好,病菌的粘附比越低。该抑菌超疏水膜层的取得成功制取,是AACVD技术性在船舰船壳等表层制取耐污、抑菌、耐腐蚀超疏水膜层层面的强有力探寻。

图8 不一样试品表层注射病菌, 病菌总数随時间的转变

相比于常温常压CVD和PECVD,AACVD法具备低成本、加工工艺简易和不用繁杂价格昂贵机器设备等优势,更具有产品化运用的发展潜力。

2.4 别的

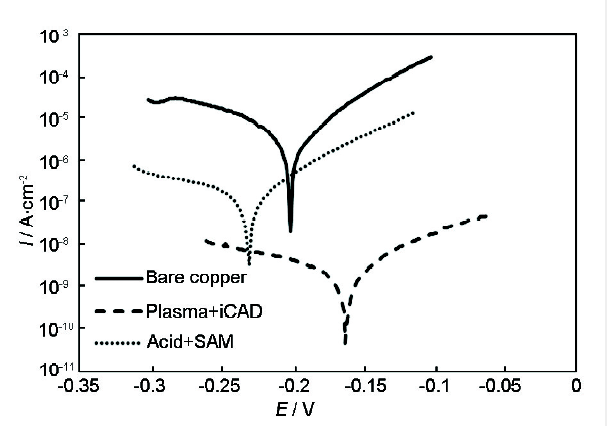

Ignasi等选用正离子离子注入和运行化学气相沉积(iCVD)紧密结合的二步法,使铜外观得到超疏水特性,并选用原子力显微镜(AFM)、电镜(SEM)、分子探头(XPS)、极化曲线检测等方式科学研究剖析了超疏水膜层的外貌、成分和耐腐蚀特性,结果显示,铜表层WCA达到163°,滞后角低至1°。根据极化曲线剖析(图9)得知,裸铜、自组装氟氯硅烷改性材料铜和超疏水铜的腐蚀深度各自为51,2.5和0.077 μm/a,超疏水铜具有出色的耐腐蚀特性。

图9 裸铜、自组装氟氯硅烷改性材料铜和超疏水铜在3.5%NaCl中的塔菲尔极化曲线

3 结语

综合分析气相色谱法制取超疏水膜层在耐腐蚀行业的研究成果得知,超疏水膜层对浸蚀物质具有出色的阻隔功效,可以合理地防止或缓解板材金属材料的电化学反应;与此同时,气相色谱法制取的纳米纤维膜层相比于高效液相法,在疏水性、有机化学可靠性、自然环境耐用性、生产流程、成本费及其绿色环保等领域具备更加突显的优点。但气相色谱法制取超疏水膜层的壁厚薄,抗磨损和耐机器伤害的能力差,比较严重妨碍了气相色谱法制造技术性在超疏水膜层制取中的产品化运用。目前为止,仅极少数专家学者就气相色谱法制取超疏水膜层的抗磨损、耐机器损害等特性进行系统软件科学研究。

因而,为促进气相色谱法制取超疏水膜层在耐腐蚀行业的产品化运用,还必须进一步加强3个领域的科学研究:

(1)将CVD技术性与别的先进工艺深层融合,进一步加强耐磨损、抗冲击超疏水膜层的科学研究。为处理CVD技术性制取膜层薄,耐磨损、耐机器损害工作能力弱等领域的不够,优先选择选用机械或有机化学的方式,提升表层的冲击韧性,再融合CVD技术性对表层开展改性材料,以得到具有高冲击韧性、高耐磨性能的超疏水表层。

(2)进一步加强“自修补”超疏水膜层的科学研究。超疏水表层自修补方式包含:(1) 根据亲水性成份的转移;(2) 微-纳二元不光滑构造的再造。应紧紧围绕以上2个方式加强科学研究。

(3)加强“超双疏”表层 (既亲水性又疏油) 的科学研究。通常超疏水表层因为油溶性成分的环境污染,造成其疏水性持续性不强。因而,加强超双疏表层的制取可合理提升表层的有机化学稳定和耐用性,有益于产品化运用。

创作者:张凯,文邦伟,谭勇 来源于:浸蚀科学合理与安全防护技术性

该文章内容提高散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

上一篇: 杜邦公司做出PFOA-S相关承诺!

派旗纳米·官方网站

派旗纳米·官方网站