2019-08-01 11:20:15 创作者:陈宁宁, 王燕华, 钟莲, 杨培培, 王佳 来源于:中国海洋大学化学化工学院 深海有机化学基础理论与工程设计国家教育部重点实验室

铝镁合金具备硬度低、强度和比弯曲刚度高、铸造性好、便于综合利用等优势,在航空航天、汽车产业、电子设备等各个领域获得了普遍的运用。可是,因为铝镁合金的自浸蚀电位差很低,非常容易受浸蚀毁坏,务必对它进行防腐蚀表层处理。

微弧氧化技术性是铝镁合金常见的浸蚀安全防护方式之一,根据原点生长发育的方法在铝镁合金表层生成一层强度高、耐腐蚀性好的瓷器层。微弧氧化膜层由高密度里层和松散表层组成,表层的微孔板和缝隙使浸蚀物质易渗透到,减少其安全防护特性,可是这类不光滑多孔结构的表层结构又有益于后面封孔物的粘附。为了更好地进一步提高微弧氧化膜层的耐腐蚀性能,必须对它进行注浆加固解决。微弧氧化后超疏水注浆加固解决是一种新式的处置方式,解决后膜层主要表现出良好的防锈特性。Cui等在微弧氧化后的AZ31铝镁合金表层装饰聚醚制取出超疏水复合袋层,能高效抑止铝镁合金的电偶腐蚀;Wang等将微弧氧化和胶体溶液-疑胶技术相结合制取出超疏水复合袋层,能对铝镁合金给予长期性的浸蚀维护;Kang等到有机化学表层的镀膜在微弧氧化后铝镁合金表层制造出防腐蚀超疏水复合袋层,表面张力达158°;Gnedenkov等根据气相色谱飘浮二氧化硅纳米颗粒在微弧氧化表层堆积制取出超疏水复合袋层,表面张力较大为166°,且在有效氯的浸蚀物质中具备稳定性的耐腐蚀性能;Wang等制取的电泳原理镀层能非常好密封性微弧氧化表层微孔板,进一步提高其耐腐蚀性能。

石墨烯(G)做为一种由一层碳原子组成的刚度层状构造新型材料, 造成了浸蚀界的普遍关心。石墨烯的二维层状构造使其在建筑涂料中逐层累加产生紧密的机械隔绝,其防潮性和明显的有机化学可靠性使其具备良好的防锈特性。文中应用石墨烯做为封孔物,将石墨烯/聚醚(G/SA)共混饱和溶液滴涂在微弧氧化的AZ91铝镁合金表层制取超疏水复合袋层,科学研究超疏水复合袋层的润滑性能、表层外貌和有机化学构成,以及在氯化钠溶液中的防锈特性。

1 实验方法

预备处理: AZ91铝镁合金电级(Ø10 mm)联接输电线,环氧树脂胶密封性,保存工作中总面积0.785 cm2。试验前先将电级用SiC打磨砂纸逐层打磨抛光至2000 #,再先后选用纯净水清洗、甲苯去油,风一吹干后备用。

微弧氧化:应用硅酸盐材料锂电池电解液开展微弧氧化,电流强度操纵在20 mA/cm2上下,在反映全过程中持续拌和,锂电池电解液温控在10℃上下,反应速度30 min。微弧氧化后将电级取下,用纯净水不断清理后烘干备用。

饱和溶液配置和涂敷:用有机化学空气氧化-热还原法制取石墨烯粉末状,其C/O质量比超过12:1,薄厚约为0.7-4 nm,单面率高过99%。用饱和溶液共混法制取石墨烯/聚醚共混液。将1 mg/mL的聚醚乙醇溶液与1 mg/mL的石墨烯乙酸乙酯分散化液,依照等容积混和后超声波分散化,获得石墨烯/聚醚共混液。每一次涂敷前将石墨烯/聚醚共混液用体细胞破碎仪超声波分散化,选用少量多餐滴涂的形式将其涂敷在微弧氧化电级表层,获得石墨烯/聚醚复合袋层,薄厚约为30±5 μm。为了更好地比照,用同样的方式滴涂1 mg/mL的聚醚饱和溶液获得同样壁厚的聚醚复合袋层。

试件的表现:用电镜(S-4800)观查微弧氧化层和复合袋层的表层外貌;用接触角测量仪(OCA20 Dataphysics)测量试件的润滑性能,检测选用纯净水出液的容积均为5 μL;应用傅里叶变换光谱分析仪(Model 8700)表现聚醚塑料薄膜和石墨烯/聚醚塑料薄膜。选用三电级管理体系开展光电催化检测, 不一样解决的试件为工作中电级, 铂片电级为协助电级, 饱和甘汞电极为参比电极, 以3.5 wt.%NaCl饱和溶液为浸蚀物质。检测动电位差极化曲线的扫描仪速度为0.5 mV/s。电化学阻抗谱的检测工作频率标准为100 kHz-100 mHz, 增加的振荡为20 mV。为了更好地检测各试件的宏观经济耐腐蚀性能,在浓度值(质量浓度)为3.5%的NaCl饱和溶液中开展168 h的泡浸试验。

2 結果和探讨

2.1 镀层外貌和润滑性

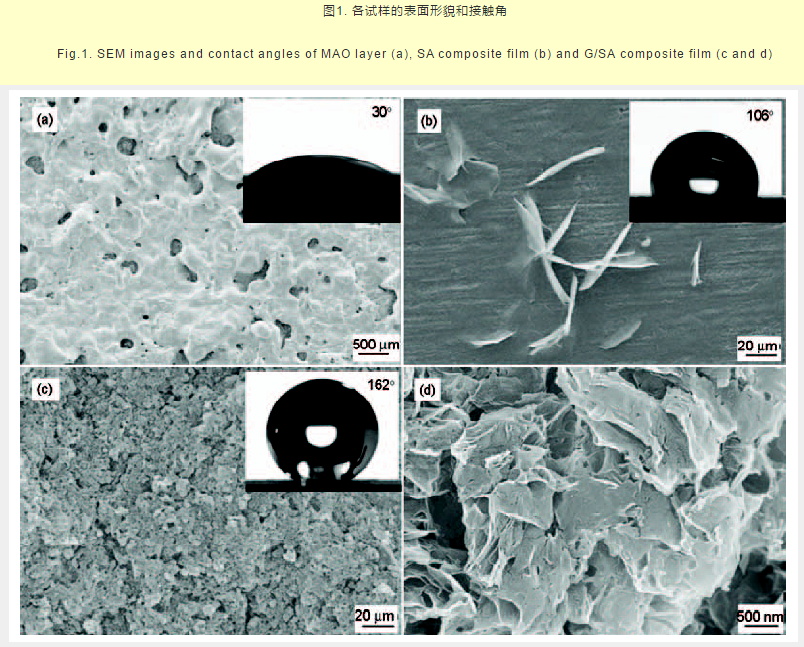

图1得出了不一样解决后铝镁合金的表层外貌和表面张力。从图1a可以看得出,微弧氧化膜层表层有诸多尺寸不匀称的微孔板,直径范畴在10-50 μm,微孔板周边遍布着突起物。这类多孔结构不光滑构造主要是由充放电一瞬间造成的高溫熔化金属氧化物制冷凝固产生的[18],膜层与纯净水的表面张力为30°,主要表现为超吸水性。经聚醚涂敷后,微弧氧化的微孔板基本上被彻底封闭式,表层比较整平但有聚醚层状发生,相匹配的表面张力为106°(图1b)。聚醚中夹杂石墨稀后的,试件表层被石墨烯纳米技术层状(1~3 μm)匀称遮盖,镀层中石墨烯逐层累加(图1c和d)。这一结果显示,石墨烯在聚醚中夹杂比较匀称,微弧氧化内层的存有使试件表层具备一定的表面粗糙度,加上石墨烯的纳米技术层状构造和疏水性,使G/SA复合袋层具备微/纳米技术二元不光滑构造,表面张力做到162°。

2.2 镀层的有机化学构成

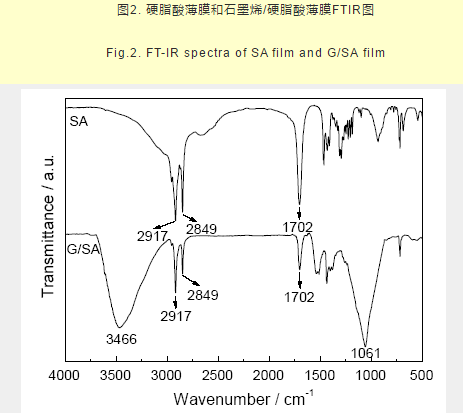

图2提供了SA塑料薄膜和G/SA塑料薄膜的红外光谱图。由图2得知,纯SA在1702 cm-1处发生了羧基的C=O伸缩式震动峰,2849 cm-1和2917 cm-1处各自发生了甲基的C—H对称性和不对称伸缩式震动峰,这种全是聚醚的特点峰[19,20]。比照纯SA塑料薄膜的红外谱图发觉,在G/SA塑料薄膜的谱图内包含了SA的特点峰,并且在3466 cm-1和1061 cm-1处发生的宽而强的峰。这各自由未被彻底复原的氧化石墨烯的O—H伸缩式震动和C—O 伸缩式震动造成的,表明石墨烯早已取得成功地夹杂到聚醚中。

2.3 镀层的耐腐蚀性能

超疏水G/SA复合袋层的耐腐蚀性能根据动电位差电极极化、光电催化特性阻抗和3.5 %NaCl饱和溶液中泡浸试验等光电催化方式开展剖析点评。

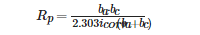

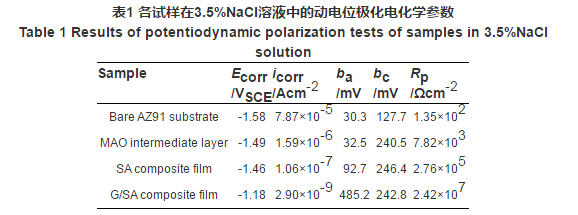

图3得出了各试件在3.5%NaCl饱和溶液中的动电位差极化曲线。应用Tafel外推法获得其浸蚀电位差(Ecorr)、腐蚀电流相对密度(icorr)和Tafel参量(ba和bc)等光电催化主要参数。电极极化电阻器(Rp)由Stern-Geary公式计算

求取。动电位差电极极化检测的各光电催化主要参数列于表1。从图3和表1可以看得出,对比于AZ91基材,微弧氧化膜层能与此同时抑止负极反映和阳极氧化反映,使Ecorr从-1.58 V正挪到-1.49 V,icorr从7.87×10-5 A降至1.59×10-6 A。G/SA塑料薄膜涂敷使复合型后膜层的阳极反映和阳极氧化反映获得进一步的抑止,Ecorr正挪到-1.18 V, icorr低至2.90×10-9 A。与铝镁合金基材对比,超疏水复合袋层的icorr减少了4个量级,Rp提升提升了5个量级,铝镁合金的耐腐蚀性能获得了很大的提升。与此同时,超疏水复合袋层的阳极氧化极化曲线在-1.1 V~-0.8 V电位差区段发生大区域的钝化区,表明超疏水复合袋层对铝镁合金的保护特性优良。做为较为的SA复合袋层沒有发生钝化个人行为,且耐腐蚀性能比不上超疏水复合袋层。其根本原因是,石墨烯的添加使试件表层超疏水合理地降低与腐蚀性物质的触碰总面积,并且石墨烯在塑料薄膜中逐层累加使塑料薄膜的机械隔绝特性更强。

依据光电催化特性阻抗进一步科学研究了各试件的浸蚀个人行为。图4得出了各试件在3.5%NaCl饱和溶液中得到的光电催化特性阻抗Nyquist图,图5得出了相匹配的等效电路图。从图4可以看得出,不一样解决的AZ91铝镁合金主要表现出不一样的特性阻抗个人行为。基材铝镁合金的特性阻抗图由一个中高频率区的容抗弧和一个低频率区的感抗弧构成,在其中容抗弧是辐射跃迁全过程产生的,而感抗弧与镁的融解相关,相匹配着点蚀的发生,其闭合电路如下图5a所显示,Rs为饱和溶液电阻器,CPEdl为双电层电容器,Rct为辐射跃迁电阻器,Rsf为浸蚀物质电阻器,L为感抗。微弧氧化后铝镁合金的特性阻抗图和基材的类似,其等效电路图也类似(图5b),提升了镀层电阻器Rcoat和镀层电容器CPEcoat。微弧氧化后容抗弧直徑增加,相匹配着辐射跃迁电阻器从6.68×102 Ωcm2提升到4.04×104 Ωcm2,表明微弧氧化膜层在一定层度可以提升铝镁合金的耐腐蚀性,但MAO后低频率区仍发生了显著的感抗弧,表明试件表层仍有点儿蚀发生,由于微弧氧化膜层外面的微孔板使浸蚀物质易渗透到到基材表层产生浸蚀。G/SA复合袋和SA复合袋的Nyquist图均为一个不详细的大容抗弧,表明二种塑料薄膜都能高效地封闭式微弧氧化膜层的微孔板,阻拦浸蚀物质的渗透到,进而合理地减少了铝镁合金腐蚀深度。二种复合袋层的等效电路图同样(图5c),可是G/SA复合袋的辐射跃迁电阻器是SA复合袋的24倍,表明其安全防护特性远好于SA复合袋。与基材铝镁合金对比,超疏水复合袋的Rct为1.18×107 Ωcm2,提升了4个量级,进一步证实超疏水复合袋具备最好的光电催化可靠性和耐蚀性能。

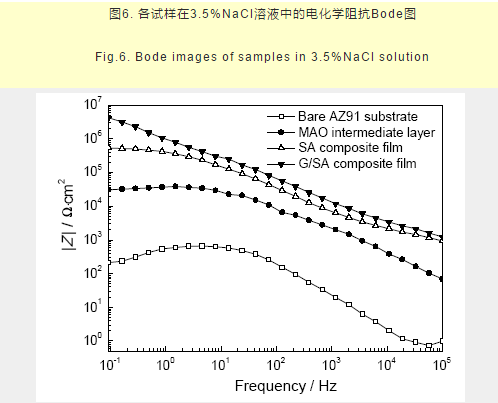

在Bode图内,|Z|f→0越大代表着材质的腐蚀深度越低。图6的光电催化特性阻抗Bode图表明,微弧氧化后铝镁合金的|Z|f→0从~102 Ωcm2提升到~104 Ωcm2,涂敷G/SA塑料薄膜后|Z|f→0进一步上升到~106 Ωcm2,表明超疏水复合袋使镁铝合金的耐腐蚀性能提升了4个量级。这一結果,与动电位差电极极化检测的结论一致。

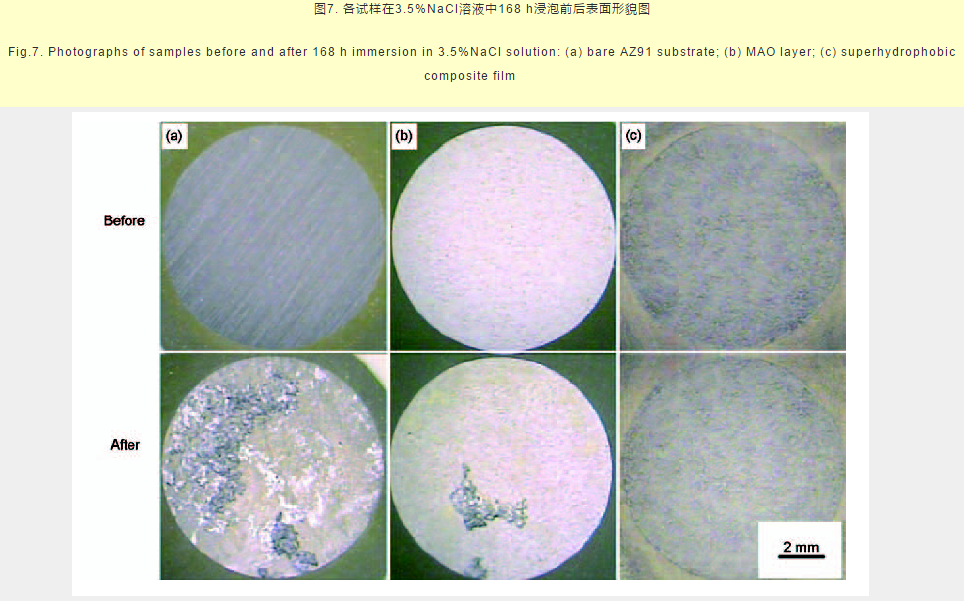

为了更好地更直接地较为膜层对AZ91铝镁合金的防锈特性,将不一样解决的铝镁合金在3.5%NaCl饱和溶液中开展了168 h的泡浸试验。各试件泡浸前后左右的宏观经济外貌,如下图7所显示。基材铝镁合金泡浸后在表层发生很多的浸蚀大坑,且有松散的乳白色沉淀物造成(图7a)。微弧氧化的铝镁合金表层为奶白色且有诸多微孔板,泡浸后产生电偶腐蚀,表层有小量浸蚀大坑(图7b)。这表明,微弧氧化在一定水平上增强了基材的耐腐蚀性能。超疏水复合袋层表层是不光滑的灰黑色,泡浸168 h前后左右的相片如下图7c所显示。泡浸后膜层仍完好无损,未产生显著浸蚀,从宏观角度上证实了超疏水复合袋层对AZ91铝镁合金开展了合理的浸蚀维护。

G/SA复合袋层对AZ91铝镁合金的出色防腐蚀特性,其具体缘故为:最先,MAO膜层做为内层,是一种在基材表层原点生长发育的绝缘陶瓷层,与基材融合密切,且本身的电绝缘性能好,在浸蚀控制回路中干预高电阻器,进而抑止了基材浸蚀。次之,G/SA塑料薄膜做为表面密封性了微弧氧化的微孔板和缝隙,合理地抑止了点蚀的产生,并且具备疏水性和不透水性的石墨烯层状在塑料薄膜中逐层累加产生一层物理学阻绝层,使浸蚀物质难以根据,使复合袋层的防锈特性进一步提高。最终,依据Cassie方程式

f=cosθ* 1cosθc 1f=cosθ* 1cosθc 1制取的G/SA复合袋层超疏水。在其中, ff 为非均相触碰总面积百分比, θ*θ* 为表观表面张力, θcθc 为本征表面张力。镀层的润滑性检测结果显示,在涂敷G/SA塑料薄膜前MAO的铝镁合金表层表面张力为30°,涂敷后的复合袋层表层表面张力为162°。由此可以推论,复合袋层的非均相触碰总面积仅占2.6%,绝大多数的表层被气体膜遮盖,进而进一步提高了铝镁合金的耐腐蚀性能。

3 结果

(1)AZ91铝镁合金微弧氧化后表层生成一层不光滑多孔结构的吸水性空气氧化膜,再经过G/SA涂敷后产生两层复合袋层,具备微/纳米技术二元不光滑构造,表面张力做到162°。

(2)微弧氧化膜层使镁铝合金的耐腐蚀性能获得一定的程度的提升,但其多孔结构亲水的特点使浸蚀物质易渗透到不利金属材料的安全防护。G/SA塑料薄膜能密封性微弧氧化膜层的孔隙度,复合袋层外面的超疏水性使镁铝合金的耐腐蚀性能进一步提高。对比于基材铝镁合金,超疏水复合袋层的腐蚀电流相对密度减少了4个量级,辐射跃迁电阻器扩大了4个量级,对铝镁合金给予合理的浸蚀维护。

免责协议:本站所转截的文本、图片与视频材料出版权归原创作人全部,假如涉及到侵权行为,请第一时间找本网删掉。

-

-

标识:

-

原材料无效与维护 ; 铝镁合金 ; 微弧氧化 ; 复合袋层 ; 超疏水 ; 浸蚀个人行为

该文章内容提高散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

上一篇: 便捷修复的超疏水涂层材料梳理

派旗纳米·官方网站

派旗纳米·官方网站