1 前言

BGA(BallCridArray)是近些年发展趋势下去的一种电子器件元器件封装形式技术性,十分适用规模性电子器件的封装形式,其发展趋势十分迅速。BGA射频连接器和BGA封装元器件已经被广泛运用,几乎任何的电子计算机、手机等电子设备里都能寻找BGA封装元器件。图1是BGA射频连接器的BGA电焊焊接面。

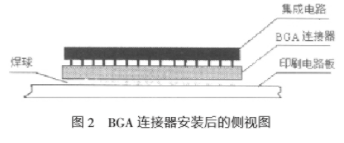

BGA射频连接器以焊球做为与印刷线路板联接的管脚。安裝时,加温BGA射频连接器,使焊球立即溶接在印刷线路板上,就可进行BGA射频连接器的安装使用全过程。与其他类型的射频连接器对比,BGA射频连接器具备安裝便捷,工作中靠谱,封装形式相对密度高,便于安装,体型小,自感和互感小等优势。它尤其适用电子计算机CPU等集成电路工艺电子器件集成电路芯片或作为IC元器件的联接电源插座。图2是BGA射频连接器安裝后的侧视图。

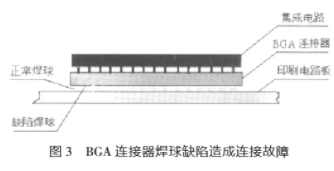

由图2得知,BGA射频连接器的制作精密度需求很高,尤其是对BGA焊球的机械设备规格精密度规定十分高。BGA射频连接器上的焊球相对高度差应低于0.2mm,不然便会导致BGA射频连接器上的某一个或一些焊球没法与线路板一切正常溶接,进而促使全部电源电路商品损毁。图3是BGA焊球相对高度不一致导致的电源电路联接常见故障的平面图。

为了防止BGA射频连接器的联接常见故障,通常要在自动生产线上逐一对BGA射频连接器焊球品质开展检验(关键检验主要参数为焊球的直徑、相对高度)。若选用传统化的容栅精确测量方式,不仅精确测量周期时间较长,并且不能满足在生产流水线当场对射频连接器上每一个焊球在线监测的规定。

将视觉系统应当BGA射频连接器焊球的质量检验,则可完成高质量非触碰在线监测。因为视觉系统选用图象数据采集和图象处理的方式,可在一次取样全过程中获得被测BGA射频连接器的一个图象,因而它的全部检验周期时间特别短,而且能将BGA射频连接器上的全部焊球一次检验进行。显而易见,它是一种较为理想的BGA射频连接器质量检验方式。

2 检验基本原理

选用视觉系统方式检验BGA射频连接器焊球的直徑、相对高度等主要参数,先由图象数据采集设备获得BGA射频连接器焊球内孔的图象,该图象如下图(所显示。随后想方设法从该图象获取BGA射频连接器焊球的斜面信息内容,最终由斜面信息内容求取待测焊球的直徑、相对高度等主要参数。

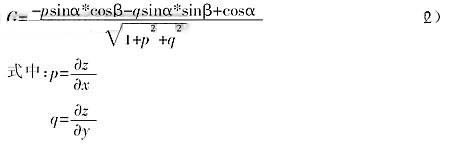

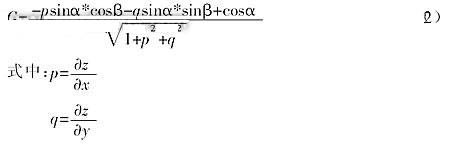

焊球图象转化成全过程如下图4所显示。灯源照射焊球表层点S,其折射光经镜片核心投影在图象面的点S‘上。当灯源为平行面光,折射光呈匀称较为散乱遍布,且焊球的投射为类似平面图投射时,图象中式点心S‘的灰度级I与照明灯具方位角(α,β)和焊球表层点S的情况相关。其函数关系可表明为:

I(x,y,α,β)=A*ρ(x,y)*G(p,q,α,β)I(x,y,α,β)是与点s相匹配的图象表面点S‘的灰度级,可从图象数据采集设备立即获得;与此同时,它也是以光投射方位角(α,β)为主要参数的有关物件表层点S(x,y)的函数公式。A为参量。ρ(x,y)为点S(x,y)处的表层透射率,它与点S(x,y)的外表特性相关,如表层有污渍或有纹路等都是会危害透射率,且不一样的部位有不一样的ρ(x,y)。G为入射角在物品表层的相对密度,当光投射方位角(α,β)明确后,它与点S(x,y)的表层直线斜率相关。

由以上研究得知:在图象面转化成的图象含有被侧物件的三维信息内容p、ρ。检验到点S的灰度级后,只需依据点S的座标x、y值和入射角方位角(α,β),想方设法从式(1)或式(2)获取p、ρ,就可获得焊球表层的直线斜率,随后由点S的直线斜率测算出待测焊球的直徑、相对高度。可是,式(1)中的表层透射率ρ(x,y)比较繁杂,不一样的物件有不一样的表层透射率,同一产品的不一样部位的表层透射率也各有不同,并且在持续工业化生产自然环境下,不太可能获得确切的待测物件表层透射率ρ(x,y)。因而,立即运用式(1)没法由灰度级I测算留血S的直线斜率。

表层透射率ρ(x,y)尽管繁杂,可是它仅与点S的外表特性相关,而与照明灯具标准不相干。这儿运用表层透射率ρ(x,y)的这一特点,在同一聚焦点下,用同一灯源各自以二种不一样出射方位角,直射BGA射频连接器的焊球,用图象数据采集设备在图象面的点S‘处得到对应的2个灰度级I1和I2。因为I1和I2是图象表面点S‘在不一样照明灯具水平下的灰度级,相匹配于BGA射频连接器焊球上的同一点S,具备同样的平面坐标x、y和表层透射率ρ(x,y)。求得以下联立方程:

在同一聚焦点下,用同样灯源各自以二种不一样出射方位角直射被测BGA射频连接器焊球;在图象面,用图象数据采集设备获得对应的两张BGA射频连接器图象;随后,逐一将两张图象对应的点的两灰度级和入射角源方位角带入式(5),算出BGA射频连接器各点的p值,并将求取的p值存于一两维二维数组中,并使该二维数组的字符与图象的x、y座标相匹配,进而将BGA射频连接器的二值化转化成BGA射频连接器的表层斜率图像(沿x方位);最终由BGA射频连接器的表层斜率图像获取BGA射频连接器的表层直线斜率信息内容,测算出BGA焊球的直徑、相对高度。把以上精确测量全过程称作“2次投射”。

因为总体目标是检验BGA焊球的相对高度、直徑,在得到BGA射频连接器的表层斜率图像(沿x方位)后,沿x方位找到全部直线斜率p转变的连续函数和极小值,随后依据邻近极大值在x方位和y方位的距離就可便于地测算出BGA焊球的直徑、相对高度。邻近极大值在x方位和y方位的间距可由图象数据采集设备的清晰度间隔和储存p值的两维数组下标求取。图5是当y座标为某一值时,获得的BGA焊球斜面信息内容。

3 关键检验优化算法

根据图象数据采集设备,在同一聚焦点的图象面获得两M×N清晰度的图象,各自储存于image1[m,n]和image2[m,n]两二维数组中。以下优化算法测算图象表面每一清晰度匹配的待测BGA射频连接器表层X轴方位的直线斜率。数值存于一M×N二维数组中。

检验优化算法:

4 运作結果

该BGA射频连接器焊球检验设备选用768X590清晰度的面阵式CCD监控摄像头,NI-1907图象捕获卡,LED平面图灯源和P4-1.7G电子计算机。该设备用以检验200个焊球的BGA射频连接器(40X40mm),检验主要参数为焊球相对高度和直徑。它的检验周期时间低于800ms,检验精密度可做到2%,具备检验速度更快,工作中靠谱等特性。

责编:gt

该文章内容提高散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

上一篇: GaN功率级设计的散热注意事项

下一篇: PCB印刷生产的发展历程

派旗纳米·官方网站

派旗纳米·官方网站