自动点胶机加工工艺中多见的缺点与解决方案

金属拉丝/托尾

金属拉丝/托尾是自动点胶机中多见的缺点,造成的情况普遍有胶嘴公称直径过小、自动点胶机工作压力太高、胶嘴离PCB的间隔很大、贴片式胶到期或质量不太好、贴片式胶黏度太好、从电冰箱中取下后无法修复到室内温度、自动点胶机量很大等.

解决方案:更换公称直径比较大的胶嘴;减少自动点胶机工作压力;调整“止动”相对高度;换胶,挑选适合黏度的胶种;贴片式胶从电冰箱中取下后应修复到室内温度(约4h)再资金投入生产制造;调节自动点胶机量.

胶嘴阻塞

常见故障状况是胶嘴出合模力过少或沒有粘胶出去.造成缘故一般是针眼内未彻底清理整洁;贴片式胶中渗入残渣,有堵孔状况;不混溶的胶粘相混和.

解决方案:换清理的针管;换性价比高的贴片式胶;贴片式胶型号不可弄错.

空打

状况是仅有自动点胶机姿势,却无出合模力.造成缘故是贴片式胶渗入汽泡;胶嘴阻塞.

解决方案:注射筒中的胶应开展脱汽泡解决(尤其是我装的胶);拆换胶嘴.

电子器件挪动

状况是贴片式胶干固后电子器件挪动,比较严重时电子器件管脚没有焊层上.造成缘故是贴片式胶出合模力不匀称,比如内置式元器件二点强力胶中一个多一个少;贴片式时元器件挪动或贴片式胶初粘合力低;自动点胶机后PCB置放時间过长强力胶半干固.

解决方案:查验胶嘴是不是有阻塞,清除出胶不均衡状况;调节smt贴片机运行状态;换强力胶;自动点胶机后PCB置放時间不宜过长(短于4h)

波峰焊机后会掉片

状况是干固后电子器件粘接抗压强度不足,小于标准值,有时候拿手触碰会产生掉片.造成缘故是由于干固技术主要参数不及时,尤其是溫度不足,元器件规格过大,吸发热量大;光固化机灯衰老;胶水流量不足;元器件/PCB有环境污染.

解决方案:调节干固曲线图,尤其是提升干固溫度,通常热干固胶的最高值干固溫度为150℃上下,达不上最高值溫度易造成掉片.对光线固胶而言,应观查光固化机灯是不是衰老,led灯管是不是有变黑状况;强力胶的总量和元器件/PCB是不是有环境污染全是应当考虑到的问题.

干固后元器件管脚上调/挪动

这类问题的情况是干固后元器件管脚浮起来或挪动,波峰焊机后锡料会进到焊层下,比较严重的时候会发生短路故障、引路.造成缘故主要是贴片式胶不匀称、贴片式合模力太多或贴片式时元器件偏位.

解决方案:调节自动点胶机加工工艺主要参数;基准点合模力;调节贴片式加工工艺主要参数.

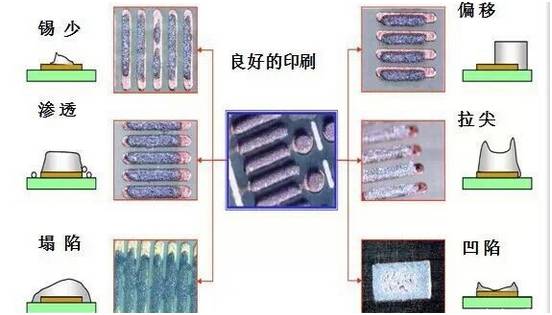

焊锡膏包装印刷与贴片式质量检查

焊锡膏包装印刷质量检查

由焊锡膏包装印刷欠佳致使的质量问题普遍有下列几类:

焊锡膏不够(部分缺乏乃至总体缺乏)将造成电焊焊接后电子器件点焊锡量不够、电子器件引路、电子器件偏移、电子器件竖起.

焊锡膏黏连将造成电焊焊接后电源电路短路、电子器件偏移.

焊锡膏包装印刷总体偏移将造成整个PCB线路板电子器件电焊焊接欠佳,如少锡、引路、偏移、竖件等.

焊锡膏拉尖易造成电焊焊接后短路故障.

造成焊锡膏不够的首要要素

印刷设备工作中时,沒有按时填补加上焊锡膏.

焊锡膏质量出现异常,在其中混有肿块等脏东西.

之前未用完的焊锡膏早已到期,被二次应用.

线路板产品质量问题,焊层上面有不引人注目的覆盖层,比如被印在焊层上的阻焊剂(绿油).

线路板在印刷设备内的固定不动夹紧松脱.

焊锡膏漏印钢网厚薄不匀称.

焊锡膏漏印钢网或电路板上有污染物质(如PCB周转材料、钢网擦拭布、环境质量中飘浮的脏东西等).

焊锡膏刮板毁坏、钢网毁坏.

焊锡膏刮板的工作压力、视角、速率及其出模速率等机器设备基本参数不适合.

焊锡膏包装印刷进行后,由于人为要素不小心被磕掉.

造成焊锡膏黏连的首要要素

线路板的设计方案缺点,焊层间隔过小.

钢网问题,镂孔部位歪斜.

钢网未擦洗清洁.

钢网问题使焊锡膏掉下来欠佳.

焊锡膏特性欠佳,黏度、塌陷不过关.

线路板在印刷设备内的固定不动夹紧松脱.

焊锡膏刮板的工作压力、视角、速率及其出模速率等机器设备基本参数不适合.

焊锡膏包装印刷进行后,由于人为要素被压挤黏连.

造成焊锡膏包装印刷总体偏移的首要要素

电路板上的精准定位标准不清楚.

电路板上的精准定位标准与钢网的标准沒有对正.

线路板在印刷设备内的固定不动夹紧松脱.精准定位模具顶针不及时.

印刷设备的电子光学精准定位系统异常.

焊锡膏漏印钢网打孔与线路板的制定文档不符.

造成包装印刷焊锡膏拉尖的首要要素

焊锡膏黏度等技术参数有什么问题.

线路板与漏印钢网分离出来时的出模主要参数设置有什么问题,

漏印钢网镂孔的表面层有毛边.

贴片式质量检查

SMT贴片普遍的质量问题有掉件、侧件、翻件、偏移、损件等。

造成贴片式掉件的首要要素

电子器件送料架(feeder)给料不及时.

元器件真空吸盘的供气阻塞、真空吸盘毁坏、真空吸盘相对高度有误.

机器设备的真气体路常见故障,产生阻塞.

线路板拿货欠佳,造成形变.

线路板的焊层上沒有焊锡膏或焊锡膏过少.

电子器件产品质量问题,同一种类的薄厚不一致.

smt贴片机读取程序流程有疏漏,或是程序编写时对电子器件薄厚主要参数的挑选不正确.

人为要素不小心磕掉.

造成SMC电阻贴片式时翻件、侧件的首要要素

电子器件送料架(feeder)给料出现异常.

贴装头的真空吸盘相对高度不对.

贴装头抓料的相对高度不对.

元器件小编的放料孔规格过大,元器件因震动旋转.

盘料放进小编时的方位放反.

造成电子器件贴片式偏移的首要要素

smt贴片机程序编写时,电子器件的X-Y轴座标有误.

贴片式真空吸盘缘故,使吸料不稳定.

造成电子器件贴片式时毁坏的首要要素

精准定位模具顶针过高,使线路板的地方过高,电子器件在贴片时被压挤.

smt贴片机程序编写时,电子器件的Z轴座标有误.

贴装头的真空吸盘扭簧被卡住.

危害再流焊质量的要素

焊锡膏的影响因素

再流焊的质量受众多要素的危害,最重要的关键因素是再流焊炉的溫度曲线图及焊锡膏的成份主要参数.如今常见的性能卓越再流焊炉,已能较为便捷地精准操纵、调节溫度曲线图.比较之下,在密度高的与微型化的发展趋势中,焊锡膏的包装印刷就变成再流焊品质的重要.

焊锡膏合金粉末的颗粒物样子与窄间隔元器件的激光焊接品质相关,焊锡膏的黏度与成份也务必采用适度.此外,焊锡膏一般冷冻存储,拿取时待修复到室内温度后,才可以打开表盖,要需注意防止因温度差使焊锡膏渗入水蒸气,必须时要搅拌器搅拌焊锡膏.

自动焊接设备的危害

有时候,再流焊机器设备的输送带振动过大也是危害激光焊接品质的原因之一.

再流焊加工工艺的危害

在解决了焊锡膏印刷技术与贴片式加工工艺的质量出现异常以后,再流焊加工工艺自身也会造成下列质量出现异常:

喷焊通常是再流焊溫度稍低或再流区的時间不够.

锡珠加热区溫度抬升速率过快(一般规定,溫度升高的直线斜率低于3度每秒钟).

连锡线路板或电子器件返潮,水分含量过会易造成锡爆造成连锡.

裂痕一般是减温区溫度降低过快(一般有铅焊接工艺的气温降低直线斜率低于4度每秒钟).

SMT电焊焊接品质缺点 ━━━ 再流焊品质缺点及解决方案

立碑状况再流焊中,内置式电子原件常发生竖起的状况

造成的缘故:立碑状况产生的直接原因是元器件两端的润湿力不平衡,因此元器件两边的扭矩都不均衡,进而造成立碑状况的产生.

以下状况均会造成再流焊时元器件两端的潮湿力不平衡:

▶ 焊层设计方案与规划不科学.假如焊层设计方案与合理布局有下列缺点,可能造成元器件两端的潮湿力不平衡.

元器件的两侧焊层之一与接地线相互连接或有一侧焊层总面积过大,焊层两边热导率不匀称;

PCB表层各个地方的温度差过大以至元器件焊层两侧吸热反应不匀称;

大中型元器件QFP、BGA、热管散热器周边的中小型内置式元器件焊层两边会产生溫度不匀称.

解决方案:更改焊层设计方案与合理布局.

▶焊锡膏与焊锡膏包装印刷存在的问题.焊锡膏的活力不高或元器件的可锻性差,焊锡膏融化后,界面张力不一样,将造成焊层潮湿力不平衡.两焊层的焊锡膏包装印刷量不匀称,多的一边会因为焊锡膏吸发热量增加,溶化時间落后,以至潮湿力不平衡.

解决方案:采用活力较高的焊锡膏,改进焊锡膏包装印刷主要参数,尤其是模版的页面规格.

▶贴片式挪动Z轴方向上承受力不匀称,会造成元器件渗入到焊锡膏中的深层不匀称,融化的时候会因时差而造成两侧的潮湿力不平衡.假如元器件贴片式挪动会立即造成立碑.

解决方案:调整smt贴片机加工工艺主要参数.

▶炉温曲线有误,假如再流焊炉炉墙过短和控温太少都会导致对PCB加温的工作中曲线图有误,以至表面上湿差过大,进而导致潮湿力不平衡.

解决方案:依据每一种不一样商品调整好适度的溫度曲线图.

▶N2再流焊中的吸氧浓度.采用N2维护再流焊会提升焊接材料的潮湿力,但愈来愈多的例子表明,在含氧量过低的情形下产生立碑的状况反倒增加;通常觉得氧含量操纵在(100~500)×10的负6三次方上下更为适合.

锡珠

锡珠是再流焊中多见的缺点之一,它不但影响到外型并且会造成中继.锡珠可分成两大类,一类发生在内置式电子器件一侧,常以一个单独的大球形;另一类发生在IC管脚四周,呈分散化的小珠状.造成锡珠的因素许多,现剖析如下所示:

▶溫度曲线图有误.再流焊曲线图可以分成4个区间,分别是加热、隔热保温、再流和制冷.加热、隔热保温的效果是以便使PCB外表温度在60~90s内升至150℃,并隔热保温约90s,这不仅仅可以减少PCB及元器件的热冲击性,更主要是保证焊锡膏的液体能一部分蒸发,防止再流焊时因有机溶剂过多造成溅出,导致焊锡膏冲破焊层而产生锡珠.

解决方案:留意提温速度,并采用适当的加热,使之有一个不错的服务平台使有机溶剂绝大多数蒸发.

▶焊锡膏的品质

焊锡膏中金属材料成分通常在(90±0.5)℅,金属材料成分过低会造成助焊膏成份太多,因而太多的助焊膏会因为加热环节不容易挥发而造成飞珠.

焊锡膏中水蒸汽和氧含量提升也会造成飞珠.因为焊锡膏通常冷冻,当从电冰箱中取下时,要是没有保证修复時间,可能造成水蒸汽进到;除此之外焊锡膏瓶的外盖每一次运用后需盖紧,若没立即盖严,也会造成水蒸汽的进到.

放到模版上印刷的焊锡膏在竣工后.剩余的部分应再行解决,若再放到原先瓶中,会造成瓶中焊锡膏霉变,也会造成锡珠.

解决方案:挑选优良的焊锡膏,留意焊锡膏的存放与应用规定.

▶包装印刷与贴片式

在焊锡膏的印刷技术中,因为模版与焊层对时会产生偏位,若偏位过大则会造成焊锡膏浸漏到焊层外,加温后很容易发生锡珠.除此之外包装印刷办公环境不太好也会造成锡珠的转化成,理想化的包装印刷工作温度为25±3℃,空气湿度为50℅~65℅.

解决方案:细心调节模版的夹装,避免松脱状况.改进包装印刷办公环境.

贴片式全过程中Z轴的负担也是造成锡珠的一项关键缘故,却通常不会引起我们的留意.一部分smt贴片机Z桥轴是根据元器件的薄厚来精准定位的,如Z轴相对高度调整不合理,会造成元器件贴住PCB上的一瞬间将焊锡膏压挤到焊层外的状况,这一部分焊锡膏会在电焊时产生锡珠.这样的事情下造成的锡珠规格稍大.

解决方案:再次调整smt贴片机的Z轴相对高度.

模版的薄厚与张口规格.模版薄厚与张口规格过大,会造成焊锡膏使用量扩大,也会造成焊锡膏漫流到焊层外,尤其是用化学腐蚀方式生产制造的模板图片.

解决方案:采用适度薄厚的模版和张口规格的设计方案,一般模版张口总面积为焊层规格的90℅.

芯吸状况

芯吸状况又被称为抽芯状况,是普遍铸造缺陷之一,常见于气相色谱再流焊.芯吸状况使焊接材料摆脱焊层而沿管脚上涨到管脚与处理器本身中间,通常会产生比较严重的虚焊状况.造成的缘故只需是因为元器件管脚的导热率大,故提温快速,以至焊接材料优先选择潮湿管脚,焊接材料与管脚中间的潮湿力远高于焊接材料与焊层间的潮湿力,除此之外管脚的上翘更会加重芯吸状况的产生.

解决方案:

针对气相色谱再流焊应将SMA最先充足加热后再放进气相色谱炉中;

应仔细查验PCB焊层的可锻性,可锻性不太好的PCB不可以用以生产制造;

充足高度重视元器件的共面性,对共面性不太好的元器件也不可以用以生产制造.

在红外线再流焊中,PCB板材与焊接材料中的有机化学助焊膏是红外感应优良的消化吸收物质,而管脚却能一部分反射面红外感应,故相比而言焊接材料优先选择融化,焊接材料与焊层的潮湿力便会超过焊接材料与管脚中间的潮湿力,故焊接材料不容易沿管脚升高,进而产生芯吸状况的可能性就小得多.

桥连

桥连是SMT生产制造中多见的缺点之一,它会造成元器件间的短路故障,碰到桥连务必维修.造成桥连的因素许多关键有:

▶ 焊锡膏的产品质量问题.

焊锡膏中金属材料成分较高,尤其是包装印刷時间太久,易发生金属材料成分提高,造成IC管脚桥连;

焊锡膏黏度低,加热后漫流到焊层外;

焊锡膏塔落度差,加热后漫流到焊层外;

解决方案:调节焊锡膏配制或改成性价比高的焊锡膏.

▶包装印刷系统软件

印刷设备反复精密度差,对合参差不齐(厚钢板对合不太好、PCB对合不太好),.导致焊锡膏包装印刷到焊层外,尤其是细间隔QFP焊层;

模版对话框规格与薄厚设计方案不对及其PCB焊层设计方案Sn-pb铝合金涂层不匀称,造成焊锡膏偏多.

解决方案:调节印刷设备,改进PCB焊层涂敷层;

▶贴放工作压力过大,焊锡膏受力后满流是制造中多见的缘故.此外贴片式精密度不足会使元器件发生挪动、IC管脚形变等.

▶再流焊炉提温速率过快,焊锡膏中有机溶剂赶不及蒸发.

解决方案:调节smt贴片机Z轴相对高度及再流焊炉提温速率.

波峰焊机品质缺点及解决方案

▶拉尖就是指在点焊顶端发生不必要的针状焊锡丝,这也是波峰焊工艺中独有的缺点.

造成缘故:PCB传输速度不合理,加热温度低,锡锅温度低,PCB传输倾斜度小,波峰焊欠佳,助焊剂无效,元器件导线可锻性差.

解决方案:调节传输速度到好才行,调节加热溫度和锡锅溫度,调节PCB传输视角,甄选喷头,调节波峰焊样子,替换新的助焊剂并处理导线可锻性问题.

▶虚焊造成缘故:电子器件导线可锻性差,加热温度低,焊接材料问题,助焊膏活力低,焊层孔很大,引制板空气氧化,表面有环境污染,传输速度过快,锡锅温度低.

解决方案:处理导线可锻性,调节加热溫度,检验焊锡丝的锡和残渣成分,调节助焊剂相对密度,设计方案时降低焊层孔,消除PCB金属氧化物,清理表面,调节传输速度,调节锡锅溫度.

▶ 锡薄造成的缘故:电子器件导线可锻性差,焊层很大(必须大焊层以外),焊层孔很大,电焊焊接视角很大,传输速度过快,锡锅溫度高,助焊剂涂覆不均匀,焊接材料含锡量不够.

解决方案:处理导线可锻性,设计方案时降低焊层及焊层孔,降低电焊焊接视角,调节传输速度,调节锡锅溫度,查验浸涂助焊剂设备,检验焊接材料成分.

▶漏焊造成缘故:导线可锻性差,焊接材料波峰焊不稳,助焊膏无效或喷漆不均匀,PCB部分可锻性差,传输链颤动,浸涂助焊剂和助焊膏不相溶,生产流程不科学.

解决方案:处理导线可锻性,查验波峰焊设备,拆换助焊剂,查验浸涂助焊剂设备,处理PCB可锻性(清理或退换货),查验调节传动系统,统一应用助焊剂,调节生产流程.

▶电焊焊接后印制电路板阻焊膜出泡

SMA在电焊焊接之后在某些点焊周边发生淡绿色的热气泡,比较严重时还会继续发生手指甲尺寸的泡状物质,不但影响到外型品质,比较严重时还会继续危害特性,这类缺点也是再流焊加工工艺中常常发生的问题,但以波峰焊机时为多.

造成缘故:阻焊膜出泡的直接原因取决于阻焊模与PCB板材中间存有汽体或水蒸汽,这种少量的汽体或水蒸汽会在不一样加工工艺流程中带入到在其中,当碰到电焊焊接高溫时,汽体胀大而造成阻焊膜与PCB板材的分层次,电焊焊接时,焊层溫度相比较高,故汽泡最先发生在焊层周边.

以下缘故之一均会造成PCB带入水汽:

PCB在生产过程中常常要清理、干躁后再做下道工艺过程,如腐刻后应干躁后再贴阻焊膜,若这时干躁溫度不足,便会带入水蒸气进到下道工艺过程,在电焊焊接时遇高溫而发生汽泡.

PCB生产加工前储放自然环境不太好,环境湿度过高,电焊焊接时又沒有立即干躁解决.

在波峰焊工艺中,如今常常应用含水量的助焊膏,若PCB加热溫度不足,助焊膏中的水蒸气会沿埋孔的表面层进到到PCB板材的內部,其焊层周边最先进到水蒸气,碰到电焊焊接高溫后便会造成汽泡.

解决方案:

严控每个生产制造阶段,购入的PCB应检测后进库,通常PCB在260℃溫度下10s内不可发生出泡状况.

PCB应储放在自然通风干躁环镜中,储放期不超过6个月;

PCB在电焊焊接前要放到烘干箱中在(120±5)℃溫度下预烘4钟头.

波峰焊机中加热溫度应严控,进到波峰焊机前要做到100~140℃,假如应用含水量的助焊膏,其加热溫度应做到110~145℃,保证水蒸气能释放完.

SMA电焊焊接后PCB基材上出泡

SMA电焊焊接后发生手指甲尺寸的泡状物质,关键因素也是PCB板材內部带入了水蒸气,尤其是实木多层板的生产加工.由于实木多层板由双层环氧树脂胶半干固片预成形再压合后而成,若环氧树脂胶半干固片储放期过短,环氧树脂成分不足,预烘干处理除去水蒸气除去不干净,则压合成形后非常容易带入水蒸气.也会因半固片自身含胶量不足,层与层中间的硬度不足而留有汽泡.除此之外,PCB购入后,因储放期太长,储放自然环境湿冷,贴片式生产制造前沒有立即预烘,返潮的PCB貼片后也易发生出泡状况.

解决方案:PCB购入后应工程验收后才能进库;PCB贴片式前要在(120±5)℃溫度下预烘4钟头.

IC管脚电焊焊接后引路或虚焊

造成缘故:

共面能力差,尤其是FQFP元器件,因为存放不合理而导致管脚形变,假如smt贴片机沒有查验共面功能,有时候不容易被发觉.

管脚可锻性不太好,IC储放时间长,引脚发黄,可锻性不太好是造成虚焊的首要缘故.

焊锡膏品质差,金属材料成分低,可锻性差,通常用以FQFP元器件电焊焊接的焊锡膏,金属材料成分应不低于90%.

加热溫度过高,易造成IC管脚空气氧化,使可锻性下降.

包装印刷模版对话框规格小,以至焊锡膏量不足.

解决方案:

留意元器件的存放,不必随意取放元器件或开启包裝.

生产制造中应查验电子器件的可锻性,需注意IC储放期不可太长(自生产制造日期起一年内),存放时要不会受到高溫、高低温.

认真仔细模版对话框规格,不可很大都不应过小,而且留意与PCB焊层规格相配套.

该文章内容提高散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

上一篇: PCB检验中心成立电子电路联合实验室

下一篇: 对产生爬行腐蚀的可能性分析

派旗纳米·官方网站

派旗纳米·官方网站