线路板通过回流焊炉时大多数非常容易产生板弯板翘,比较严重得话乃至会导致元器件空焊、立碑等状况,应怎样摆脱呢?

1、PCBpcb线路板形变的伤害

在自动化技术表层贴片网上,电源电路板若不整平,会造成精准定位禁止,电子器件没法插装或贴片到木板的孔和表层贴片焊层上,乃至会碰坏全自动插电脑装机。装上电子器件的电路板焊接后产生弯折,元器件脚难以剪平齐整。木板也没法装到主机箱或机身的电源插座上,因此,组装厂遇到板翘一样是十分苦恼。现阶段的外表贴片技术性已经向着高精密、高速运行、智能化系统方位发展趋势,这就对作为各种各样电子器件家园3的PCB板明确提出了更好的平面度规定。

在IPC规范中尤其强调含有表层贴片元器件的PCB板容许的较大形变量为0.75%,沒有表层贴片的PCB板容许的较大形变量为1.5%。事实上,为达到高精密和高速运行贴片的要求,一部分电子器件装联生产厂家对形变量的规定愈发严苛。

PCB板由铜泊、环氧树脂、玻璃布等原料构成,各材料科学和化工特性均不同样,压合在一起后必定会造成内应力残余,造成形变。与此同时在PCB的生产过程中,会通过高溫、机械设备钻削、湿解决等各种各样步骤,也会对零件形变造成关键危害,总而言之可以造成PCB板形变的因素繁杂多种多样,怎样降低或清除因为原材料特点不一样或是生产加工造成的形变,变成PCB生产商面对的最繁杂问题之一。

2、形变造成根本原因

PCB板的形变必须从原材料、构造、图型遍布、生产加工制造等多个层面开展科学研究,文中将对很有可能造成形变的多种理由和改进方式实现研究和论述。

电路板上的铺铜面总面积不匀称,会恶变板弯与板翘。

一般电路板上都是会设计方案有大规模的铜泊来作为接地装置的用处,有时Vcc层也会出现设计方案有大规模的铜泊,当这种大规模的铜泊不可以匀称地分佈在同一片电路板上的情况下,便会导致吸热反应与质量速率不匀称的问题,线路板自然也会热涨冷缩,假如涨缩不可以与此同时便会导致不一样的压力而形变,此刻木板的溫度假如早已做到了Tg值的限制,木板便会逐渐变软,导致永久性的形变。

电路板上各层的相互连接点(vias,过孔)会影响木板涨缩

现如今的线路板大多数为实木多层板,并且层与层中间会出现向螺栓一样的连接功能(vias),相互连接点又分成埋孔、埋孔与埋孔,有相互连接点的地区会影响木板涨热缩的实际效果,也会间接性导致板弯与板翘。

线路板自身的总重量会导致木板凹痕形变

一般回焊炉都是会应用传动链条来提升线路板于回焊炉中的前行,也就是以木板的两侧当支撑扛起一整片木板,假如木板上边有太重的零件,或者木板的规格过大,便会由于自身的种量而展现出正中间凹痕的状况,导致板弯。

V-Cut的浓淡及联接条会危害拼板方式形变量

大部分V-Cut便是毁坏板材构造的罪魁祸首,由于V-Cut便是在原先一大张的家具板材上切出来管沟来,因此V-Cut的区域就很容易产生形变。

2.1压合原材料、构造、图型对零件形变的响剖析

PCB板由细木工板和半干固片及其表层铜泊压合而成,在其中细木工板与铜泊在压合时遇热形变,形变量在于二种原材料的线膨胀系数(CTE)

铜泊的线膨胀系数(CTE)为上下

而一般FR-4板材在Tg点一下Z向CTE为;

TG点以上为(250~350)X10-6,X向CTE因为玻璃布存有,一般与铜泊相近。

有关TG点的注解:

高Tg印制电路板当溫度上升到某一地区时,基材将由\”玻璃态”变化为“塑胶态”,这时的溫度称作该板的热膨胀系数(Tg)。换句话说,Tg是板材维持刚度的最高温度(℃)。换句话说一般PCB基材原材料在持续高温下,不仅造成变软、形变、熔化等状况,与此同时还主要表现在机械设备、电气设备特点的骤降。

一般Tg的家具板材为130度以上,高Tg一般超过170度,适中Tg约超过150度。

通常Tg≥170℃的PCB印制电路板,称之为高Tg印制电路板。

基材的Tg提升了,印制电路板的耐温性、耐湿冷性、耐酸类、耐可靠性等特点都是会提升和改进。TG值越高,家具板材的耐溫度特性越好,特别是在在无重金属制造中,高Tg运用比较多。

高Tg指的是高耐温性。伴随着电子器件工业生产的飞速发展,尤其是以电子计算机为象征的电子设备,奔向高功能性、高双层发展,必须PCB基材原材料的更高一些的耐温性做为主要的确保。以SMT、CMT为象征的密度高的安裝工艺的发生和发展趋势,使PCB在小直径、细致路线化、薄形化层面,愈来愈离不了基材高耐温性的适用。

因此一般的FR-4与高Tg的FR-4的差别:是在热态下,特别是吸湿性后遇热下,其原材料的冲击韧性、规格可靠性、粘合性、吸水能力、分解反应性、热变形性等各种各样状况存有差别,高Tg商品显著好些于一般的PCB基材原材料。

在其中搞好里层图型的细木工板的胀大因为图型遍布与细木工板薄厚或是原材料特点不一样而不一样,当图型遍布与细木工板薄厚或是原材料特点不一样而不一样,当图型遍布较为匀称,原材料种类一致,不容易造成形变。当PCB板压层构造存有不对称或是图型遍布不匀称的时候会造成不一样板材的CTE差别比较大,进而在压合全过程中造成形变。其形变原理可根据下列基本原理表述。

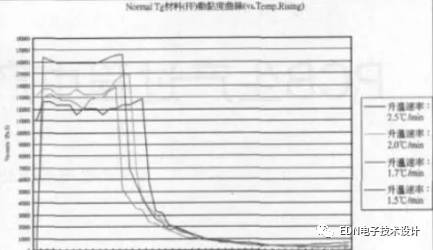

图1一般半干固片动黏度曲线图

假定有二种CTE相距比较大的细木工板根据半干固片压合在一起,在其中A细木工板CTE为1.5×10-5/℃,细木工板长短均为1000mm。在压合全过程做为粘接片的半干固片,则通过变软、流动性并添充图型、干固三个环节将二张细木工板黏合在一起。

图1为一般FR-4环氧树脂在不一样提温速度下的动粘底曲线图,一般状况下,原材料从90℃上下逐渐流动性,并在做到TG点以上逐渐化学交联干固,在干固以前半干固片为随意情况,这时细木工板和铜泊处于遇热后随意胀大情况,其形变量可以根据自己的CTE和溫度转变非常值得到。

仿真模拟压合标准,溫度从30℃升到180℃,

这时二种细木工板形变量各自为

△LA=(180℃~30℃)x1.5×10-5m/℃X1000mm=2.25mm

△LB=(180℃~30℃)X2.5X10-5M/℃X1000mm=3.75mm

这时因为半干固尚在随意情况,二种细木工板一长一短,互不干扰,并未产生形变。

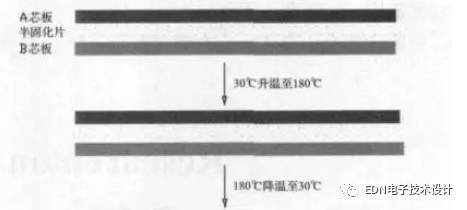

见图2,压合的时候会在持续高温下维持一段时间,直到半干固彻底干固,这时环氧树脂变为干固情况,不可以随便流动性,二种细木工板结合在一起.当溫度降低时,如无固层环氧树脂拘束,细木工板会回应至原始长短,并不会导致形变,但事实上二张细木工板在高溫时早已被干固的环氧树脂黏合,在减温全过程中不可以随便收拢,在其中A细木工板应当收拢3.75mm,事实上当收拢超过2.25mm的时候会遭受A细木工板的阻拦,为达到两芯板间的受力平衡,B细木工板不可以收缩到3.75mm,而A细木工板收拢会超过2.25mm,进而使整个PCB线路板向B细木工板方位变曲,如下图2所显示。

图2不一样CTE细木工板压合全过程中形变提示

依据上述剖析得知,PCB板的压层构造、原材料种类早已图型遍布是不是匀称,立即影响到了不一样细木工板及其铜泊中间的CTE差别,在压合全过程中的涨缩差别会根据半干固片的固片全过程而被保存并最后产生PCB板的形变。

2.2PCB板生产过程中造成的形变

PCB板生产过程的形变缘故比较复杂可分成内应力和机械设备内应力二种内应力造成。在其中内应力关键造成于压合全过程中,机械设备内应力关键造成零件堆积、运送、烤制历程中。下边按步骤次序做简单的探讨。

聚酰亚胺膜来料检验报告:聚酰亚胺膜均为单面板,构造对称性,无图型,铜泊与玻璃布CTE相差无异,因此在压合全过程中几乎不易造成因CTE不一样造成的形变。可是,聚酰亚胺膜压力机规格大,热盘不一样地区存有温度差,会造成压合全过程中不一样地区环氧树脂干固速率和水平有明显差别,与此同时不一样提温速度下的动粘稠度也是有比较大差别,因此也会造成因为干固全过程差别产生的部分内应力。一般这类能力会在压合后保持均衡,但会在日后的生产加工中慢慢释放出来造成形变。

压合:PCB压合工艺流程是造成内应力的关键步骤,在其中因为原材料或构造不一样造成的形变见上一节的剖析。与聚酰亚胺膜压合相近,也会造成干固全过程差别产生的部分内应力,PCB板因为薄厚更厚、图型遍布多种多样、半干固片大量等缘故,其内应力也会比聚酰亚胺膜大量更难清除。而PCB板中具有的内应力,在后续打孔、外观设计或是烤串等环节中释放出来,造成零件造成形变。

阻焊、标识符等烤制步骤:因为阻焊油墨干固时不可以相互之间层叠,因此PCB板都是会竖放到铁架子里烘板干固,阻焊溫度150℃上下,恰好超出低中Tg原材料的Tg点,Tg点以上环氧树脂为弹力棉态,零件非常容易在自身重量或是烘干箱大风功效下形变。

暖风焊接材料平整:一般板暖风焊接材料整平常焊锡炉溫度为225℃~265℃,時间为3S-6S。暖风溫度为280℃~300℃.焊接材料整平常板从室内温度进焊锡炉,出炉后2分钟内又开展室内温度的后处理工艺水清洗。全部暖风焊接材料平整全过程为骤热急冷全过程。因为电路板材料不一样,构造又不匀称,在热冷全过程中必定会发生内应力,造成外部经济应变力和总体形变翘区。

储放:PCB板在半成品加工时候的储放一般都坚插在铁架子中,铁架子紧松调节的不适合,或是储放历程中层叠放板等都是使零件造成机械设备形变。特别是在针对2.0mm下列的金属薄板危害更为严重。

除以上要素之外,危害PCB形变的原因也有许多。

3、改进防范措施

那要怎样才可以避免木板过回焊炉产生板弯及板翘的状况呢?

1.减少高温对木板内应力的危害

即然「溫度」是木板内应力的首要来源于,只需减少回焊炉的溫度或者调慢板子在回焊炉中提温及制冷的速率,就可以大大的地减少板弯及板翘的情况产生。但是很有可能会出现别的不良反应就事了。

2.选用高Tg的家具板材

Tg是夹层玻璃变换溫度,也就是原材料由玻璃态转化成塑胶态的溫度,Tg值越低的原材料,表明其木板进到回焊炉后逐渐变松的效率越快,并且变为绵软塑胶态的时间段也会拉长,木板的形变量自然便会越比较严重。採用较高Tg的家具板材就可以提升其承担内应力形变的工作能力,可是相对性地原材料的价格也非常高。

3.提升线路板的薄厚

很多电子器件的商品为了能做到更轻巧的目地,木板的薄厚早已剩余1.0mm、0.8mm,乃至作到了0.6mm的薄厚,那样的薄厚要维持木板在通过回焊炉不形变,确实有点儿自讨没趣,提议要是没有轻巧的规定,木板最好是可以应用1.6mm的薄厚,可以大幅度降低板弯及形变的风险性。

4.降低线路板的规格与降低拼板方式的总数

即然绝大多数的回焊炉都採用传动链条来提升线路板前行,规格越大的线路板会由于其自己的净重,在回焊炉中凹痕形变,因此尽可能把线路板的长边当做板外放到回焊炉的传动链条上,就可以减少线路板自身净重所产生的凹痕形变,把拼板方式总数减少也是根据这一原因,换句话说过炉的情况下,尽可能用超窄竖直过炉方位,可以做到最低标准的凹痕形变量。

5.应用过炉拖盘夹具

假如以上方式都难以作到,最终便是应用过炉拖盘(reflowcarrier/template)来减少变形量了,过炉拖盘可以减少板弯板翘的缘由是由于无论是热膨胀或是热缩,都期待拖盘可以固定不动住线路板直到线路板的溫度小于Tg值逐渐再次发硬以后,还能够保持住园来的规格。

假如单面的拖盘还没法减少线路板的形变量,就一定再加一层外盖,把线路板用左右双层拖盘夹起,那样就可以大幅度降低线路板过回焊炉形变的问题了。但是这过炉拖盘很贵的,并且还得加人力来放置与收购拖盘。

6.改成实联接、纪念邮票孔,取代V-Cut的锣板应用

即然V-Cut会毁坏线路板间拼板方式的构造抗压强度,那么就最好不要应用V-Cut的锣板,或者减少V-Cut的深层。

PCB生产制造工程项目中的提升:

不一样原材料对零件形变的危害

将不一样原材料零件形变超标准缺陷率开展统计分析,結果见表1。

从表格中能够看见,低Tg原材料形变缺陷率要大于高Tg原材料,以上列出高Tg原材料均为填充料形原材料,CTE均低于低Tg原材料,与此同时在压合之后的生产过程中,烤制溫度最大150℃,对低Tg原材料的危害应该会超过高中级Tg原材料。

建筑工程设计科学研究

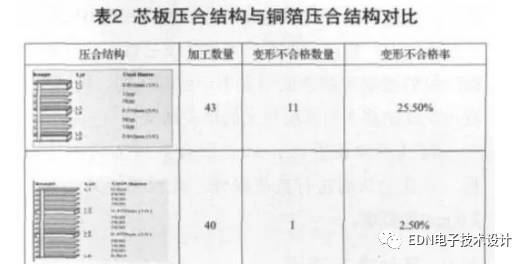

建筑工程设计应当尽量减少构造不对称、原材料不对称、图型不对称的设计方案,以降低形变的造成,与此同时在研究过程还发觉细木工板立即压合构造比铜泊压合构造更非常容易形变,表2为二种结构板件的实验結果。

从表2可以看到二种构造形变不过关的缺陷率有显著差别,可以解释为细木工板压合构造由三张细木工板构成,不一样芯板间的涨缩及其内应力转变更繁杂,更无法清除。

在建筑工程设计,拼板方式框边方式对形变也是有比较大危害,一般PCB加工厂会存有持续大内电层框边和非持续的铜点或铜板框边,也是有不一样差别。

表3为二种边框设计零件的比照实验結果。往往二种框边方式形变主要表现不一样,是由于持续形内电层框边抗压强度高,在压合及拼板方式生产过程中刚度较为大,使零件内内应力不易释放出来,集中化在外观设计生产加工后释放出来,造成形变更比较严重。而不是持续形铜点框边则在压合及后续生产过程中逐渐释放出来内应力,在外观设计后双板形变较小。

以上为建筑工程设计小牵涉到的一些有可能的影响因素,如能在设计方案时熟练掌握。可以降低因设计方案产生的形变危害。

3.3压合科学研究

压合对形变的危害尤为重要,根据有效的基本参数、压力机挑选和叠板方法等可以有效的降低内应力的造成。对于一般的构造对称性的零件,一般要留意压合时对称性叠板,并对称性置放专用工具板、缓存材料等辅助软件。与此同时挑选热冷一体压力机压合对降低内应力也是有显著协助,缘故为热冷分体式压力机在持续高温下(GT溫度以上)将零件转至冷压机,原材料在Tg点以上过压并迅速制冷会造成内应力快速释放出来造成形变,而热冷一体压力机可完成压合尾端减温,防止零件在高溫下失压。

与此同时,针对顾客独特的必须,难以避免的会出现一些原材料或是构造不对称的零件,这时前文剖析的因为CTE不一样产生的形变可能十分明显,对于这类问题我们可以试着应用非对称加密的叠板方法来处理,其基本原理为利缓存原材料的非对称加密置放做到PCB板两面提温速率不一样,进而危害不一样CTE芯松柏树在提温和减温环节的涨缩来处理形变量不一致的问题。表4是在我厂某款构造不对称零件上的实验結果。

根据不对称叠法,及其压合后提升后干固步骤,并在发货前开展校直实际操作,此板最后实现顾客2.0mm的规定。

3.4别的生产工艺流程

PCB生产工艺流程中,除压合外也有阻焊、标识符化及其暖风平整好多个高溫解决步骤,在其中阻焊、标识符后的烘板最高温度150℃在前文说过此溫度在一般Tg原材料Tg点以上,这时原材料为弹力棉态,非常容易在外力作用下形变,因此要防止烘板时叠板避免下一层板被折弯,与此同时要烘板时确保零件方位与吹风机方位平行面。在暖风平整生产加工时则要确保零件出焊锡炉放置制冷30s以上,防止高溫下完后处理工艺的凉水洗造成急冷形变。

除生产工艺流程外,PCB零件在各工序的储存也对形变有一定的危害,在一些生产厂家因为分娩较多、场所窄小的缘故,会将多艘板堆积在一起储存,这也会造成零件受外力作用形变,因为PCB板也是有一定可塑性,因此这种形变在后面的校直工艺流程也不会有100%的修复。

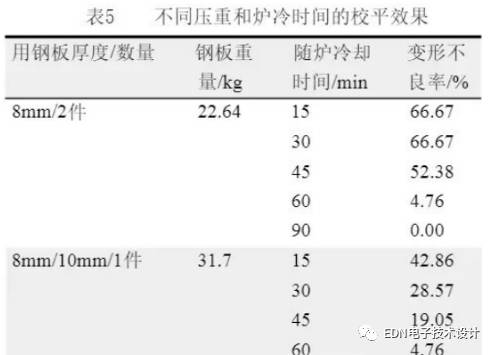

3.5交货前校平

大部分PCB生产厂家在发货前都是会有校平步骤,这是由于在生产过程中必然的会造成遇热或机械设备力造成的零件形变,在发货前根据机械设备校直或热烘校直可以获得有效的改进。遇阻焊及其表层涂敷层的耐温性危害,一般烘板溫度在140℃~150℃下列,恰好超出一般原材料Tg溫度,这对一般板的校直有非常大益处,而针对高Tg原材料的校直功效则没那麼显著,因此在某些板翘比较严重的高Tg板上可以适度提升烘板溫度,但要关键印刷油墨和涂敷层品质。与此同时烘板时压重、提升随炉制冷的时间的行为也对形变有一定改进功效,表5为不一样压重和炉冷時间对零件校直功效的实验結果,从在其中能够看见提升压重和增加炉冷時间对形变的校直都是有显著功效。

该文章内容提高散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

上一篇: “化镍钯金”与“电镀镍金”区别在哪?

下一篇: 详解PCB打样具体步骤

派旗纳米·官方网站

派旗纳米·官方网站