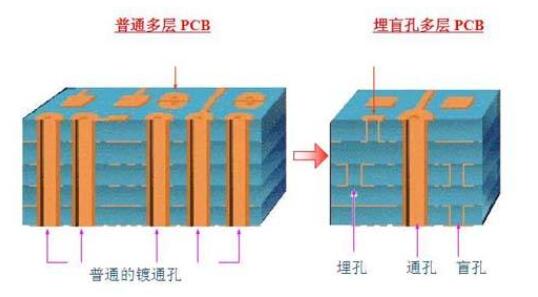

埋孔的英语是Blind Via,该孔有一边是在木板的表层,随后通到木板之內部才行。埋孔便是联接表面和里层而不全线贯通整版的导埋孔。埋孔就是指联接里层中间而在制成品板表面不看得见的导埋孔。以上两大类孔都坐落于pcb线路板的里层,压层前运用埋孔成形加工工艺进行,在通孔产生全过程中很有可能还会继续重合搞好好多个里层。

埋孔就是指做在里层过孔,表最底层是找不到的,用以里层数据信号互联。一般在手机、PDA板上放的比较多。埋孔可以减小数据信号受影响的概率,维持同轴电缆特性阻抗的持续性,并节省布线室内空间,适用高密快速的电源设计。但是,生产成本也是很价格昂贵,新的打孔加工工艺可能处理这个问题。

伴随着电子设备向密度高的,高精密发展趋势,相对应对pcb线路板明确提出了相同的规定。而提升pcb相对密度最最好的办法是降低埋孔的总数,及精准设定埋孔,埋孔来完成。

1.盲埋孔双层pcb电路板生产制造之层间相似度问题

根据选用一般双层印制电路板生产制造之螺母前手机定位系统,将各层片式之图型制做统一到一个手机定位系统中,为完成生产制造之取得成功造就了标准。针对像本次选用之特厚片式,如板厚做到2mm,可根据于精准定位孔部位铣去一定薄厚层的方式,一样将其归到了前手机定位系统之冷挤四槽精准定位孔机器设备的生产能力当中。

2.压层后之表面流胶问题

由于本次盲埋孔双层pcb电路板生产制造之特性,选用此次生产制造研究室采用的生产流程,难以避免会在压层后,于抑制后板的双面发生流胶状况。为了确保下边工艺流程之图型迁移精密度和电镀工艺之结合性规定,需选用人为的方法,将表面之途胶除去。该全过程比较艰难,给作业者产生了不方便。因此,在压层之排板时,大家采用了二种原材料做为出模防护原材料,一种为现阶段使用的pvc膜,另一种为聚四氟乙烯塑料薄膜。通过对比实验,数据显示:选用聚四氟乙烯塑料薄膜做为出模防护原材料之玻纤板面流胶状况,显著好于选用pvc膜做为出模防护原材料之玻纤板。这也为将来该类问题的处理,给予了一个参照。

3.图型迁移之部位精密度及重叠度问题

大家都知道,依照业内之广泛作法,在本次盲埋孔双层pcb电路板生产制造全过程中,针对各里层图型之制做,大家使用的是银盐片模板,根据与片式精准定位孔冲制相一致的四槽精准定位孔,开展图型迁移。由于各里层图型迁移制做前,对各内多层板开展了数控机床打孔和孔镀覆制做,因而存有一个四槽精准定位孔的维护问题。除此之外,在压层进行后,开展表层图型迁移制做时,通常可选用下列各方式开展:

A.按基本选用根据银盐片模板拷制的重氮片模板,双面各自开展对合制版工艺;

B.选用原来银盐片模板,依照四槽精准定位孔开展精准定位制版工艺;

C.在模板制做时,于四槽精准定位孔设计方案的与此同时,于图型合理地区外,设计方案2个精准定位孔。随后在表层图型迁移时,根据此2个精准定位孔,开展表层图型精准定位制版工艺。

以上三种方式,各有利弊。为了确保固层重叠度,有的存有生产制造全过程中,对四槽精准定位孔的不一样环节之维护问题;有的存有数铣生产加工时,核心铣去后,双面图型之同轴度问题;有的存有压层因素和打孔偏位所造成的双面图型核心不对称问题。

该文章内容提高散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

上一篇: 台湾电路板协会:PCB上半年产值创高

派旗纳米·官方网站

派旗纳米·官方网站