线路板上的孔一般可分为有铜孔和无铜孔,无铜孔关键功能为精准定位和安裝,一般归属于相对比较大的孔,0.8mm以上。而有埋孔一般归属于是软件或是是过孔,pcb板上普遍较多的孔应该是过孔(导埋孔),软件孔直径比过孔规格要大,一般在0.5以上,根据安插电容器,电阻器,电源插座这些电子器件。而触电孔主要是起导通功效,直径一般偏小,普遍的直径为0.3下列,伴随着高精密板的增加,产品功能规定增加,pcb线路板叠加层数提升,直径也是愈来愈小,最少的直径为0.1mm。必须激光器打孔。

通孔要具有关断功效,里边必须有内电层才可以关断,因此铜的薄厚,对比度,孔铜的品质当然变成pcb线路板中后期工作中的重要。一般来说,Pcb板的孔铜壁规定薄厚为10um-20um,电流量规定大一些的商品很有可能规定25.4um以上。因为孔铜是中后期电镀工艺上来,并不像面铜是原料内置的,因此孔铜品质在于中后期pcb线路板厂的生产制造。电镀工艺時间长度,电镀工艺线的工作质量这些。一般规定饱和状态的孔铜钱子,期待在电镀工艺网上尽可能把時间给到充足,不然非常容易导致孔铜不足,此外铜球也规定纯真赶快,不然会导致出泡。孔铜不足会导致pcb线路板中后期工作中全过程终断路,或是烧毁。

PCB进行铜厚是由PCB的基铜薄厚再加上板电和图电最后薄厚,换句话说进行铜厚超过PCB的基铜,而人们的PCB所有孔铜薄厚,是在两步骤中电镀工艺进行,即整板电镀工艺孔铜的薄厚和图型电镀工艺的铜薄厚。

基本制成品1OZ制成品铜厚,孔铜按IPC二级标准,通常一铜(整板电镀工艺)的薄厚为5-7um,二铜(图型电镀工艺)薄厚为13-15um,因此孔铜薄厚在18-22um中间,再加上蚀刻加工和其他因素致使的耗损, 最后孔铜就在20UM上下。

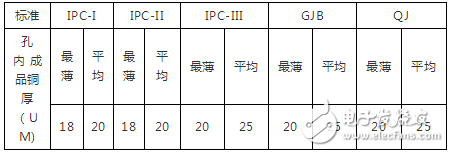

孔内铜厚规范规定(IPC-6012B、GJB 362A-96、QJ3103-99)

埋孔电镀工艺是PCB生产制造步骤中特别关键的一个阶段,为完成不一样层级的导电性金属材料给予家用电器联接,必须在埋孔的孔内壁镶上导电率优良的金属材料铜。伴随着终端设备的日趋猛烈的市场竞争,必然对PCB商品的安全性明确提出更多的规定,而埋孔电镀工艺层的壁厚的高低则变成考量PCB稳定性提高的新项目之一。危害PCB孔铜薄厚的一个关键缘故便是PCB电镀工艺的深镀工作能力。

评定PCB镀埋孔实际效果的一个关键指标值便是孔内铜涂层薄厚的匀称性。在PCB的领域中,深镀工作能力界定为孔铜核心涂层薄厚与管口铜涂层薄厚的参考值。

为了更好地更快的论述深镀工作能力,还常常使用板厚直径比,即厚径比。

PCB板并不是过厚而直径比较大,电镀工艺全过程中的电位遍布较为匀称,孔中正离子蔓延度比较好,电镀工艺液的深镀工作能力值通常较为大;相反,厚径比较为高时,表面层会体现为“狗骨”状况,(管口铜厚,孔核心铜薄的状况),镀液的深镀工作能力就较弱。

玄妙镀工作能力对电镀工艺是十分关键的。这也是现阶段许多pcb线路板厂急需解决的制造问题。

玄妙镀工作能力有如下所示的优点:

1.提升稳定性确保

表面层电镀铜层壁厚的匀称性提高,为PCB在后面的外表贴片及终端设备应用全过程中的热冷冲击性等带来了更佳的确保,进而不容易发生早期的无效问题,增加商品的使用期限,提升企业产品的可靠性高。

2.提高生产率

电镀工艺工艺流程一般是生产制造步骤中的“短板”工艺流程,深镀工作能力的提高可减少电镀工艺時间,提升生产能力和高效率。

3.减少制造成本

PCB加工厂广泛认为:假如深镀工作能力在原先基本上提高10%,则最少可以减少原材料成本费10%的耗费。 此一项的同时盈利就在100万/年,更不包括提高产品质量后产生的一系列间接性获利。

该文章内容提高散播新技术应用新闻资讯,很有可能有转截/引入之状况,若有侵权行为请联络删掉。

派旗纳米·官方网站

派旗纳米·官方网站