印制电路板有4类孔:机械安装孔、元件引脚插装孔、隔离孔和导通孔。下面主要介绍导通孔,以及采用再流焊、波峰焊工艺时导通孔的设置。

1.导通子L

导通孔是多层板层间互连的关键技术之一,导通孔分为通孔、埋孔和盲孔。

(1)选孔原则

尽量用通孔,其次用埋孔,最后选盲孔。一般钻床只有X,两个方向的精度,而盲孔的钻孔设备精度还有Z轴方向,并且精度要求高,所以钻床的成本高。

直径小于矽0.5mm的孔不焊,这是因为孔受热后,内层容易断裂。

(2)孔与板厚比

优选1:3和1:4,1:5时加工难度大。

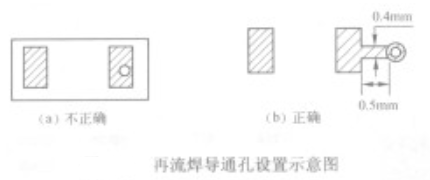

2.采用再流焊工艺时导通孔的设置

①一般导通孔直径不小于0.75mm。

②除SOIC、QFP或PLCC等器件之外,不能在其他元器件下面打导通孔。

③不能把导通孔直接设置在焊盘上、焊盘的延长部分或焊盘角上。

④导通孔和焊盘之间应有一段涂有阻焊膜的细线相连,细线的长度应大于0.5mm,宽度大于0.4mm。

3.采用波峰焊工艺时导通7L的设置

采用波峰焊时,座将导通孔设置在焊盘的尾部或靠近焊盘。导通孔的位置应不被元件覆盖,便于气体排出。当导通孔设置在焊盘上时,一般孔与元件端头相距0.254mm。

推荐阅读:http://www.elecfans.com/d/1053449.html

责任编辑:gt

上一篇: PCB电路板边缘走高速信号线的原理

下一篇: 测试点设计主要有哪些要求,应注意哪些事项

派旗纳米·官方网站

派旗纳米·官方网站